Bir yapının güvenliği, dayanıklılığı ve uzun ömürlü olması büyük ölçüde taşıyıcı sistemler ve bağlantıların doğru şekilde tasarlanmasına bağlıdır. Mimari tasarım ne kadar estetik olursa olsun, taşıyıcı sistemler doğru kurgulanmadığında yapı performansı ciddi riskler barındırır. Özellikle modern yapı teknolojilerinde, yükleri doğru aktaran taşıyıcı sistemler ve bu sistemleri bir arada tutan bağlantı detayları, yapının bütünsel başarısını belirler.

Bu yazıda taşıyıcı sistemler nedir, hangi türleri vardır, bağlantılar neden bu kadar önemlidir ve modern yapılarda bu iki unsur nasıl birlikte çalışır gibi konuları genel ve teknik açıdan anlaşılır bir çerçevede ele alıyoruz.

Taşıyıcı Sistemler Nedir?

Taşıyıcı sistemler, bir yapının kendi ağırlığını ve üzerine gelen tüm yükleri güvenli bir şekilde zemine aktaran yapısal elemanların bütünüdür. Bu sistemler, yapının ayakta kalmasını sağlayan temel iskeleti oluşturur.

Taşıyıcı sistemler sayesinde:

- Yapı yükleri dengeli şekilde dağıtılır

- Deprem, rüzgâr ve çevresel etkiler kontrol altına alınır

- Yapısal stabilite sağlanır

- Uzun vadeli güvenlik elde edilir

Bu nedenle taşıyıcı sistemler, bir yapının en kritik bileşenleri arasında yer alır.

Yapılarda Taşıyıcı Sistem Türleri Nelerdir?

Taşıyıcı sistemler, kullanılan malzemeye ve yapının tasarımına göre farklı türlere ayrılır. Her sistemin kendine özgü avantajları ve kullanım alanları vardır.

En yaygın taşıyıcı sistem türleri şunlardır:

- Betonarme taşıyıcı sistemler

- Çelik taşıyıcı sistemler

- Hafif çelik taşıyıcı sistemler

- Karma (hibrit) taşıyıcı sistemler

Bu sistemlerin seçimi, yapının kullanım amacı, kat sayısı, zemin durumu ve tasarım kriterlerine göre belirlenir.

Çelik Taşıyıcı Sistemlerin Yapılardaki Rolü

Çelik taşıyıcı sistemler, yüksek dayanım ve esneklik özellikleri sayesinde modern yapılarda sıkça tercih edilir. Özellikle geniş açıklık gerektiren yapılarda çelik sistemler önemli avantajlar sunar.

Çelik taşıyıcı sistemlerin öne çıkan özellikleri:

- Yüksek taşıma kapasitesi

- Deprem etkilerine karşı esneklik

- Hafif yapı ağırlığı

- Hızlı montaj imkânı

Bu özellikler, çelik sistemleri hem endüstriyel hem de mimari projelerde güçlü bir seçenek haline getirir.

Hafif Çelik Taşıyıcı Sistemler Neden Tercih Edilir?

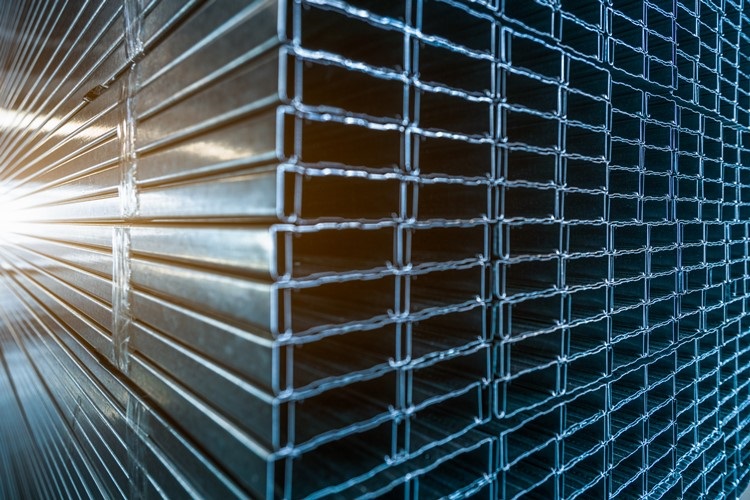

Hafif çelik taşıyıcı sistemler, galvanizli ince kesitli çelik profillerden oluşur ve özellikle düşük katlı yapılarda yaygın olarak kullanılır. Bu sistemler, kontrollü üretim ve hızlı montaj avantajı sunar.

Hafif çelik sistemlerin tercih edilme nedenleri:

- Depreme karşı güvenli yapı oluşturması

- Kısa sürede kurulum

- Düşük yapı yükü

- Modüler ve esnek tasarım imkânı

Bu yönüyle hafif çelik taşıyıcı sistemler, modern yapı çözümlerinde önemli bir yer tutar.

Taşıyıcı Sistemlerde Yük Türleri Nelerdir?

Taşıyıcı sistemler, farklı türde yükleri karşılamak üzere tasarlanır. Bu yüklerin doğru hesaplanması, yapının güvenliği açısından hayati önem taşır.

Başlıca yük türleri şunlardır:

- Sabit yükler (yapının kendi ağırlığı)

- Hareketli yükler (insan, eşya, araç gibi)

- Deprem yükleri

- Rüzgâr yükleri

- Kar ve çevresel yükler

Taşıyıcı sistemler, bu yükleri güvenli sınırlar içinde zemine aktaracak şekilde projelendirilir.

Bağlantılar Neden Taşıyıcı Sistemler Kadar Önemlidir?

Taşıyıcı sistem elemanları ne kadar sağlam olursa olsun, bu elemanları birbirine bağlayan detaylar doğru tasarlanmadığında yapı performansı düşer. Bağlantılar, taşıyıcı sistemin sürekliliğini ve bütünlüğünü sağlayan kritik unsurlardır.

Bağlantılar sayesinde:

- Yük aktarımı kesintisiz olur

- Yapı elemanları birlikte çalışır

- Deprem ve dinamik etkiler daha iyi sönümlenir

- Yapısal stabilite korunur

Bu nedenle bağlantılar, taşıyıcı sistemlerin zayıf noktası değil, güçlendiren unsuru olmalıdır.

Taşıyıcı Sistemlerde Kullanılan Bağlantı Türleri

Taşıyıcı sistemlerde farklı bağlantı yöntemleri kullanılır. Seçilen bağlantı türü, sistemin türüne ve projeye göre değişiklik gösterir.

En yaygın bağlantı türleri şunlardır:

- Cıvatalı bağlantılar

- Kaynaklı bağlantılar

- Ankraj bağlantıları

- Mekanik bağlantı elemanları

Her bağlantı türünün avantajları ve kullanım alanları farklıdır. Doğru bağlantı seçimi, sistemin güvenliğini doğrudan etkiler.

Cıvatalı Bağlantıların Avantajları

Cıvatalı bağlantılar, özellikle çelik taşıyıcı sistemlerde sıkça kullanılır. Montaj kolaylığı ve kontrol edilebilirliği sayesinde tercih edilir.

Cıvatalı bağlantıların öne çıkan avantajları:

- Sökülüp yeniden monte edilebilir olması

- Şantiye ortamında pratik uygulama

- Kalite kontrolünün kolay yapılabilmesi

- Titreşim ve yük değişimlerine uyum

Bu özellikler, cıvatalı bağlantıları modern yapı sistemlerinde vazgeçilmez kılar.

Kaynaklı Bağlantılar Ne Zaman Tercih Edilir?

Kaynaklı bağlantılar, özellikle yüksek dayanım gerektiren noktalarda kullanılır. Doğru uygulandığında oldukça güçlü bir bağlantı sağlar.

Kaynaklı bağlantılar:

- Sürekli ve rijit bağlantı sağlar

- Yük aktarımını doğrudan gerçekleştirir

- Endüstriyel üretimde yaygın olarak kullanılır

Ancak kaynak kalitesi, uygulama deneyimi ve kontrol süreçleri bu bağlantı türünde büyük önem taşır.

Taşıyıcı Sistem ve Bağlantı Tasarımında Mühendisliğin Önemi

Taşıyıcı sistemler ve bağlantılar, yalnızca malzeme seçimiyle değil, doğru mühendislik hesaplarıyla güvenli hale gelir. Statik ve dinamik analizler, sistemin performansını belirleyen temel unsurlardır.

Mühendislik açısından:

- Yük hesapları doğru yapılmalıdır

- Bağlantı detayları projeye özel tasarlanmalıdır

- Malzeme kalitesi standartlara uygun olmalıdır

Bu yaklaşım, yapının uzun yıllar güvenle kullanılmasını sağlar.

Modern Yapılarda Taşıyıcı Sistemlerin Geleceği

Günümüzde taşıyıcı sistemler, yalnızca dayanıklılık değil; sürdürülebilirlik, hız ve esneklik kriterleriyle de değerlendirilmektedir. Hafif, güçlü ve modüler sistemler, modern yapı anlayışının merkezinde yer almaktadır.

Bu doğrultuda taşıyıcı sistemler ve bağlantılar, yapı teknolojilerinin gelişimiyle birlikte daha akıllı ve verimli çözümler sunmaya devam etmektedir.

“Taşıyıcı Sistemler ve Bağlantılar” gibi diğer içeriklerimiz için teknik bilgiler kategorimizde bulunan içeriklerimize göz atabilirsiniz.

Taşıyıcı Sistem ve Bağlantılarda Doğru Çözüm Ortağı Seçimi

Taşıyıcı sistemlerin ve bağlantı detaylarının başarısı, üretim kalitesi ve doğru uygulamayla doğrudan ilişkilidir. Yanlış detaylandırılmış veya kalitesiz uygulamalar, yapı güvenliğini ciddi şekilde riske atabilir. Bu nedenle doğru firmalar ile çalışılmalıdır.

İlginizi çekebilecek diğer içeriklerimiz:

Hafif Çelik Yapılar Kullanım Alanları

Modern yapı teknolojilerinin gelişmesiyle birlikte hafif çelik yapılar, hızlı üretim, dayanıklılık ve esnek tasarım avantajları sayesinde birçok farklı alanda tercih edilmeye başlanmıştır. Geleneksel betonarme sistemlere kıyasla daha hafif, daha kontrollü ve daha sürdürülebilir çözümler sunan bu yapılar; hem bireysel hem de ticari projelerde önemli bir alternatif haline gelmiştir.

Bu yazıda hafif çelik yapılar nedir sorusundan yola çıkarak, kullanım alanlarını detaylı şekilde ele alıyor ve hangi projelerde neden öne çıktıklarını inceliyoruz.

Hafif Çelik Yapılar Nedir?

Hafif çelik yapılar, galvanizli çelik profiller kullanılarak oluşturulan, taşıyıcı sistemi çelikten oluşan modern yapı sistemleridir. Bu profiller fabrikada hassas ölçülerle üretilir ve sahada kısa sürede montajlanır. Yapının ana taşıyıcısı çelik olduğu için hem yüksek dayanım sağlar hem de yapı yükünü minimize eder.

Bu sistem, özellikle hızlı kurulum, deprem dayanımı ve uzun ömür gibi avantajlarıyla dikkat çeker.

Konut Projelerinde Hafif Çelik Yapılar

Hafif çelik yapıların en yaygın kullanım alanlarından biri konut projeleridir. Müstakil evler, villa tipi yapılar ve düşük katlı konutlar, hafif çelik sistemlerle güvenli ve hızlı şekilde inşa edilebilir.

Konutlarda hafif çeliğin tercih edilme nedenleri arasında:

- Depreme karşı yüksek dayanım

- Kısa sürede tamamlanan inşaat süreci

- Isı ve ses yalıtımına uygun yapı sistemi

- Mimari tasarımda esneklik

yer alır. Bu özellikler, hafif çelik konutları hem güvenli hem de konforlu hale getirir.

Ticari Yapılarda Hafif Çelik Sistemler

Ofis binaları, mağazalar, showroomlar ve küçük ölçekli ticari yapılar, hafif çelik sistemlerin sıkça kullanıldığı alanlardır. Ticari projelerde zaman ve maliyet kontrolü büyük önem taşıdığı için hafif çelik yapılar ciddi avantaj sağlar.

Ticari yapılarda hafif çeliğin öne çıkan yönleri:

- Hızlı teslim süresi

- Modüler ve genişletilebilir yapı imkânı

- Modern ve temiz mimari görünüm

- Uzun vadede düşük bakım ihtiyacı

Bu sayede işletmeler, faaliyetlerine daha kısa sürede başlayabilir.

Endüstriyel Yapılar ve Tesisler

Hafif çelik yapılar, endüstriyel alanlarda da yaygın olarak kullanılır. Depolar, atölyeler, üretim tesisleri ve teknik yapılar bu kapsama girer. Özellikle geniş açıklık gerektiren ve fonksiyonel alanların ön planda olduğu projelerde hafif çelik sistemler ideal çözümler sunar.

Endüstriyel yapılarda tercih edilme sebepleri:

- Yüksek taşıma kapasitesi

- Geniş ve kolonsuz alan oluşturma imkânı

- Dayanıklı ve uzun ömürlü yapı sistemi

- Zorlu çevresel koşullara uygunluk

Bu özellikler, hafif çeliği sanayi projelerinde güçlü bir seçenek haline getirir.

Eğitim Yapıları ve Sosyal Alanlar

Okullar, derslikler, etüt merkezleri ve sosyal tesisler gibi yapılarda hafif çelik sistemler sıklıkla tercih edilmektedir. Özellikle hızlı ihtiyaca cevap verilmesi gereken projelerde bu yapı sistemi büyük avantaj sağlar.

Eğitim ve sosyal yapılarda hafif çeliğin katkıları:

- Kısa sürede kullanım hazır hale gelmesi

- Güvenli ve sağlam yapı oluşturması

- İlerleyen dönemlerde genişletilebilir olması

- Enerji verimliliğine uygun tasarım

Bu yönüyle hafif çelik yapılar, kamu ve özel sektör projelerinde sıkça değerlendirilir.

Geçici ve Modüler Yapılar

Hafif çelik sistemler, geçici veya yarı kalıcı yapılar için de oldukça uygundur. Şantiye binaları, geçici ofisler, sosyal alanlar ve acil ihtiyaç yapıları bu kapsama girer.

Geçici yapılarda hafif çeliğin avantajları:

- Hızlı sökülüp yeniden kurulabilme

- Taşınabilir ve modüler yapı imkânı

- Düşük malzeme kaybı

- Çevreye minimum etki

Bu özellikler, hafif çeliği esnek kullanım gerektiren projelerde öne çıkarır.

Turizm ve Konaklama Yapıları

Otel, bungalov, tatil köyü ve benzeri konaklama yapılarında da hafif çelik sistemler giderek daha fazla tercih edilmektedir. Özellikle doğayla uyumlu, düşük katlı ve hızlı inşa edilmesi gereken projelerde hafif çelik ideal bir çözümdür.

Turizm yapılarında sunduğu avantajlar:

- Kısa sürede projelendirme ve uygulama

- Doğal çevreye uyumlu tasarım imkânı

- Uzun ömürlü ve sağlam yapı

- Modern mimari çözümler

Bu sayede yatırımcılar hem zamandan hem de maliyetten tasarruf edebilir.

Kentsel Dönüşüm Projelerinde Hafif Çelik Yapılar

Kentsel dönüşüm projelerinde hafif çelik yapılar, özellikle hız ve güvenlik açısından önemli bir rol oynar. Mevcut yapıların yenilenmesi sırasında hafif çelik sistemler, yükü azaltarak zemine daha az baskı uygular.

Kentsel dönüşümde tercih edilme nedenleri:

- Deprem güvenliği

- Kısa inşaat süresi

- Şantiye sürecinde daha az çevresel etki

- Modern ve dayanıklı yapı sistemi

Bu özellikler, hafif çelik yapıları dönüşüm projeleri için güçlü bir alternatif haline getirir.

Hafif Çelik Yapıların Uzun Vadeli Avantajları

Hafif çelik yapılar yalnızca hızlı kurulum avantajı sunmaz; uzun vadede de birçok fayda sağlar. Doğru projelendirme ve kaliteli üretimle inşa edilen hafif çelik yapılar, yıllar boyunca performansını korur.

Uzun vadede sağladığı başlıca avantajlar:

- Düşük bakım maliyeti

- Korozyona karşı dayanıklılık

- Enerji verimliliğine uygunluk

- Mimari esneklik

Bu yönleriyle hafif çelik sistemler, geleceğe yönelik sürdürülebilir çözümler sunar.

“Hafif Çelik Yapılar Kullanım Alanları” gibi diğer içeriklerimiz için teknik bilgiler kategorimizde bulunan içeriklerimize göz atabilirsiniz.

Hafif Çelik Yapılarda Doğru Çözüm Ortağı Seçimi

Hafif çelik yapıların başarısı, kullanılan malzeme kalitesi ve doğru mühendislik çözümleriyle doğrudan ilişkilidir. Üretimden uygulamaya kadar her aşamanın profesyonel şekilde yönetilmesi, yapının güvenliği ve uzun ömürlü olması açısından büyük önem taşır.

İlginizi çekebilecek diğer içeriklerimiz:

Eloksal Nedir, Çeşitleri Nelerdir?

Alüminyum ve alüminyum alaşımlarının yüzey dayanımını artırmak ve estetik bir görünüm kazandırmak için uygulanan işlemlerden biri eloksal kaplamadır. Endüstriyel üretimden mimari projelere, cephe sistemlerinden dekoratif uygulamalara kadar geniş bir kullanım alanına sahip olan eloksal, alüminyumun hem teknik hem de görsel performansını önemli ölçüde iyileştirir.

Bu yazıda eloksal nedir, nasıl uygulanır, eloksal çeşitleri nelerdir ve hangi alanlarda tercih edilir gibi konuları genel ve anlaşılır bir çerçevede ele alıyoruz.

Eloksal Nedir?

Eloksal, alüminyum yüzeyinin kontrollü bir şekilde oksitlenmesiyle oluşturulan bir kaplama işlemidir. Teknik adıyla anodik oksidasyon olarak bilinen bu yöntem, alüminyumun yüzeyinde doğal olarak oluşan oksit tabakasının yapay olarak kalınlaştırılmasını sağlar.

Bu işlem sırasında alüminyum, elektrolit bir banyoda anot (pozitif uç) olarak kullanılır. Elektrik akımı sayesinde yüzeyde oluşan oksit tabakası, malzemeye sıkı şekilde tutunur ve soyulmaz. Bu özelliğiyle eloksal, klasik boya veya kaplama işlemlerinden ayrılır.

Eloksal Kaplamanın Avantajları Nelerdir?

Eloksal kaplama, alüminyum yüzeylere birçok açıdan avantaj kazandırır. Bu avantajlar, eloksalı özellikle mimari ve endüstriyel uygulamalarda çokça tercih edilmesini sağlar.

Eloksalın başlıca avantajları şunlardır:

- Korozyon direncini artırır

- Yüzey sertliğini yükseltir

- Aşınma ve çizilmeye karşı dayanım sağlar

- Uzun ömürlü ve bakım gerektirmeyen bir yüzey oluşturur

- Estetik ve homojen bir görünüm sunar

Bu özellikler sayesinde eloksal kaplama, hem iç hem de dış mekân uygulamalarında güvenle tercih edilir.

Eloksal Kaplama Nerelerde Kullanılır?

Eloksal kaplama, geniş bir kullanım alanına sahiptir. Özellikle alüminyumun hafiflik ve dayanıklılık avantajının ön planda olduğu sektörlerde yaygın olarak kullanılır.

Eloksal kaplamanın sık kullanıldığı alanlar şunlardır:

- Mimari cephe sistemleri

- Kapı, pencere ve alüminyum doğrama profilleri

- Korkuluk ve küpeşte sistemleri

- Dekoratif alüminyum paneller

- Endüstriyel makine ve ekipman parçaları

Bu alanlarda eloksal, hem teknik performans hem de görsel kalite açısından önemli katkı sağlar.

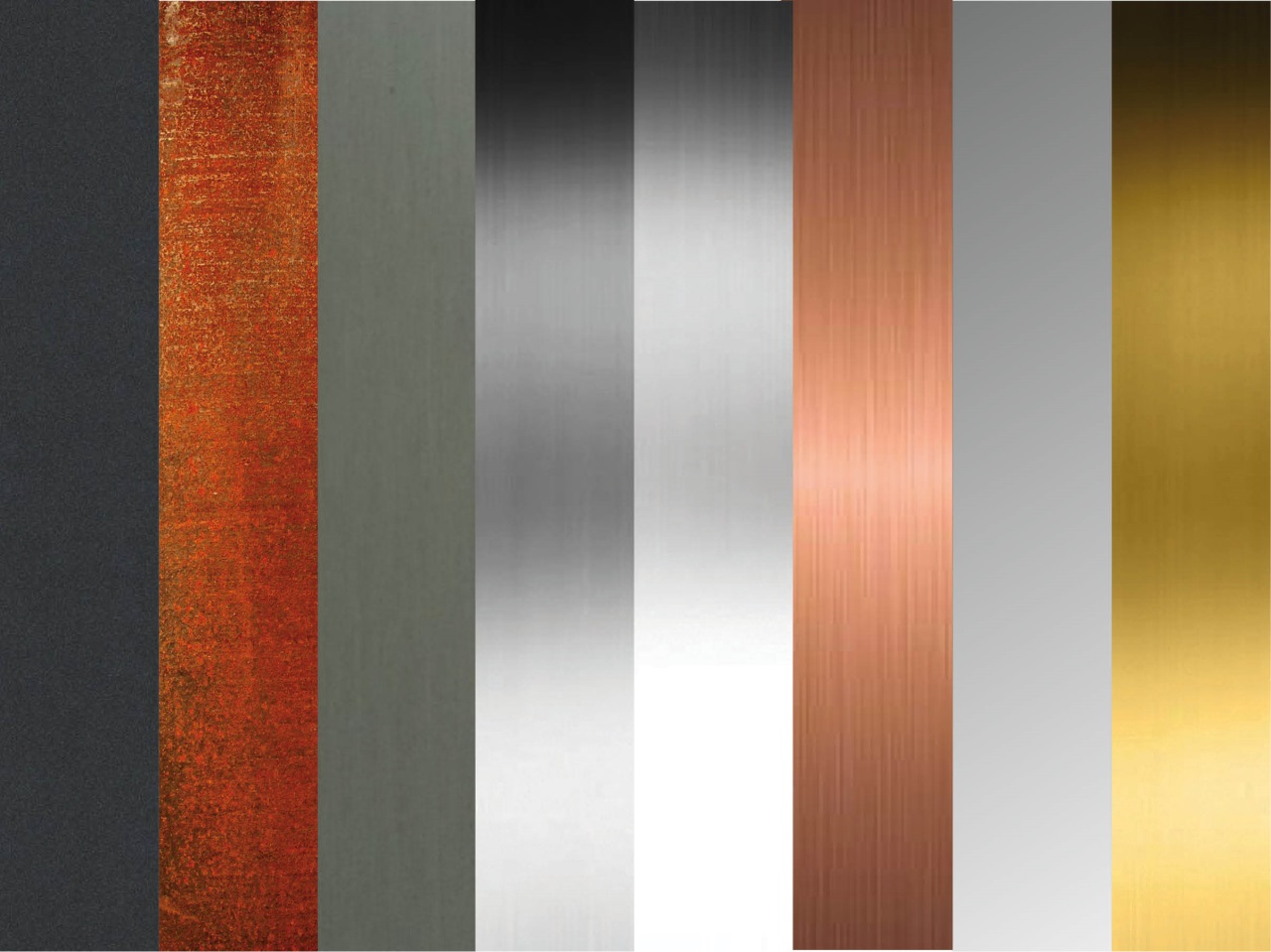

Eloksal Çeşitleri Nelerdir?

Eloksal işlemi, uygulama amacına ve elde edilmek istenen yüzey özelliklerine göre farklı türlere ayrılır. Eloksal çeşitleri, genellikle kaplama kalınlığı ve kullanım alanına göre sınıflandırılır.

Doğal (Renksiz) Eloksal

Doğal eloksal, alüminyumun kendi metalik rengini koruyan, şeffaf bir oksit tabakası oluşturur. Bu yöntem, alüminyumun doğal görünümünü bozmadan yüzey dayanımını artırmak isteyen uygulamalar için idealdir.

Doğal eloksal genellikle:

- Endüstriyel uygulamalarda

- Minimal ve sade tasarımlarda

- Teknik parçaların korunmasında

tercih edilir.

Renkli Eloksal

Renkli eloksal, eloksal işlemi sonrasında gözenekli oksit tabakasının özel boyalarla renklendirilmesiyle elde edilir. Bu yöntem, alüminyuma hem dayanıklılık hem de estetik çeşitlilik kazandırır.

Renkli eloksalın avantajları:

- UV ışınlarına karşı yüksek direnç

- Uzun süre solmayan renkler

- Homojen ve şık yüzey görünümü

Mimari projelerde siyah, bronz, gri ve doğal tonlar sıkça tercih edilir.

Sert Eloksal (Hard Anodizing)

Sert eloksal, daha kalın ve daha sert bir oksit tabakası oluşturan özel bir eloksal türüdür. Bu kaplama, standart eloksala göre çok daha yüksek aşınma ve darbe direnci sağlar.

Sert eloksal genellikle:

- Endüstriyel makinelerde

- Mekanik parçalarda

- Yoğun sürtünmeye maruz kalan yüzeylerde

kullanılır. Estetikten çok teknik performansın ön planda olduğu uygulamalar için idealdir.

Dekoratif Eloksal

Dekoratif eloksal, mimari ve iç mekân uygulamalarında görsel etkiyi ön planda tutan eloksal türüdür. Yüzey dokusu, renk ve parlaklık seçenekleriyle estetik beklentilere cevap verir.

Bu tür eloksal:

- Cephe kaplamalarında

- İç mekân alüminyum panellerde

- Tasarım odaklı projelerde

sıklıkla tercih edilir.

Eloksal ile Boya Arasındaki Fark Nedir?

Eloksal kaplama ile boya uygulaması sıkça karşılaştırılır ancak bu iki yöntem teknik olarak oldukça farklıdır. Boya, yüzeyin üzerine uygulanan bir katmandır; eloksal ise alüminyumun yüzeyinin bir parçası haline gelir.

Eloksal Kaplama Kalınlığı Neden Önemlidir?

Eloksal kaplamanın kalınlığı, kullanım alanına göre belirlenir. Dış cephe uygulamalarında daha kalın eloksal tercih edilirken, iç mekân uygulamalarında daha ince kaplamalar yeterli olabilir.

Kalınlık arttıkça:

- Korozyon direnci yükselir

- Yüzey dayanımı artar

- Ürünün kullanım ömrü uzar

Bu nedenle eloksal seçimi yapılırken, kullanım ortamı mutlaka dikkate alınmalıdır.

Eloksal Kaplama Uzun Vadede Neden Avantaj Sağlar?

Eloksal kaplama, ilk yatırım maliyeti açısından boya gibi alternatiflere göre farklılık gösterebilir. Ancak uzun vadede bakım gerektirmemesi, estetik görünümünü koruması ve dayanıklılığı sayesinde toplam maliyet avantajı sağlar.

Özellikle mimari projelerde eloksal, hem teknik hem de görsel beklentileri aynı anda karşılayan bir çözüm sunar.

“Eloksal Nedir, Çeşitleri Nelerdir?” gibi diğer içeriklerimiz için teknik bilgiler kategorimizde bulunan içeriklerimize göz atabilirsiniz.

Eloksal Uygulamalarında Doğru Üretici Seçimi Neden Önemlidir?

Eloksal kaplamanın kalitesi, uygulama süreci ve kullanılan tekniklerle doğrudan ilişkilidir. Yanlış yapılan eloksal işlemleri, yüzey hatalarına ve kısa sürede performans kaybına neden olabilir.

Mimari ve endüstriyel projelerde uzun ömürlü, güvenilir ve modern eloksal çözümleri için doğru üreticiyle çalışmak, projenin başarısında belirleyici rol oynar.

İlginizi çekebilecek diğer içeriklerimiz:

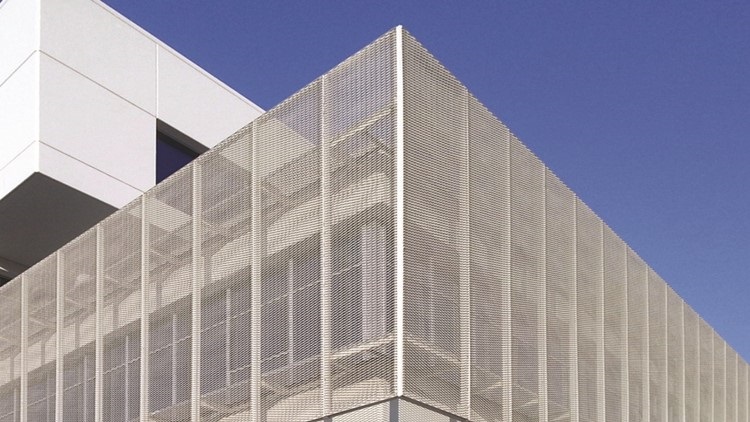

Modern mimaride enerji verimliliği, cephe estetiği ve iç mekân konforu her zamankinden daha fazla önem taşırken, güneş kırıcı sistemler bu ihtiyaçları karşılayan etkili çözümler arasında öne çıkmaktadır. Binaya gelen güneş ışınlarını kontrollü bir şekilde kıran bu sistemler, hem gölgelendirme sağlar hem de iç mekândaki ısı yükünü azaltarak enerji tasarrufuna katkı sunar. Bu yazıda güneş kırıcı sistemlerde kullanılan malzemeler, bu malzemelerin teknik özellikleri ve performansları hakkında detaylı bilgi verilmektedir.

Güneş Kırıcı Sistemler Nedir?

Güneş kırıcı sistemler, güneş ışığının doğrudan iç mekâna girişini engelleyen veya yönünü kontrol eden mimari elemanlardır. Cepheye yatay veya dikey olarak uygulanabilirler ve güneş ışınlarını filtreleyerek hem konfor hem de enerji tasarrufu sağlarlar. Bu sistemler özellikle cam yüzeylerin yoğun olduğu yapılarda sıcaklık kontrolü, gölgeleme ve ışık yönetimi amacıyla sıklıkla kullanılır.

Güneş kırıcı sistemlerin başarısı, büyük ölçüde kullanılan malzemelerin dayanıklılığı, çevresel etkilere karşı performansı ve uzun ömürlülüğü ile doğru orantılıdır. Doğru malzeme seçimi hem estetik görünümü hem de teknik verimliliği belirler.

Güneş Kırıcı Sistemlerde Kullanılan Başlıca Malzemeler

Güneş kırıcı sistemler, farklı tasarımlara ve mimari beklentilere göre çeşitli malzemelerle üretilebilir. Her malzemenin kendine özgü avantajları, dayanım özellikleri ve tasarımsal katkıları vardır.

Alüminyum Güneş Kırıcı Sistemler

Alüminyum, güneş kırıcı sistemlerde en sık tercih edilen malzemelerden biridir. Hem hafif olması hem de yüksek korozyon direncine sahip olması sayesinde cephe uygulamalarında uzun yıllar sorunsuz performans sunar. Alüminyum profiller farklı kalınlıklarda, şekillerde ve yüzey kaplamalarında üretilebilir.

Alüminyumun en önemli avantajları:

- Düşük bakım ihtiyacı

- Yüksek korozyon direnci

- Uzun ömürlü yüzey dayanımı

- Hafiflik sayesinde taşıyıcı sistemlere düşük yük bindirmesi

- Farklı renk ve doku seçeneklerine uygun elektrostatik toz boya imkânı

Yatay ve dikey güneş kırıcı uygulamalarında en çok kullanılan malzemedir.

Paslanmaz Çelik Güneş Kırıcı Sistemler

Paslanmaz çelik, yüksek dayanım gerektiren projelerde tercih edilir. Özellikle agresif iklim koşullarına sahip bölgelerde, sahil cephelerinde veya endüstriyel yapılarda uzun ömürlü performans sağlar.

Paslanmaz çelik güneş kırıcı sistemlerin öne çıkan özellikleri:

- Çok yüksek korozyon dayanımı

- Mekanik darbelere ve çevresel etkilere karşı yüksek direnç

- Parlak veya mat yüzey seçenekleri

- Minimal bakım ihtiyacı

Alüminyuma göre daha ağırdır ancak dayanım konusunda en üst seviyededir.

Ahşap Güneş Kırıcı Sistemler

Doğal bir görünüm ve sıcak bir mimari etki istenen projelerde ahşap güneş kırıcı sistemler tercih edilir. Hem modern hem de geleneksel yapılara uyum sağlayabilen bir malzemedir.

Ahşap güneş kırıcıların özellikleri:

- Doğal ve dekoratif görünüm

- Çevre dostu bir seçenek

- Isı yalıtım özelliği yüksek

- Farklı ahşap türleriyle estetik çeşitlilik

Ancak ahşap malzemenin düzenli bakım gerektirdiği unutulmamalıdır. Koruyucu vernikler, UV dayanımını artırmak için gereklidir.

Cam Güneş Kırıcı Sistemler

Modern mimari estetik açısından cam güneş kırıcı uygulamaları oldukça etkileyicidir. Temperli veya lamine camlar kullanılarak hem ışığı yönlendiren hem de cephede görsel bütünlük sağlayan sistemler oluşturulur.

Camın avantajları:

- Yüksek estetik değer

- Işık geçirgenliği kontrol edilebilir

- Temperli cam sayesinde yüksek dayanım

- Farklı renk, ton ve geçirgenlik seçenekleri

Bulutlu cam, füme cam veya özel kaplamalı camlarla güneş ışığı istenen seviyede filtrelenebilir.

"Güneş Kırıcı Sistemlerde Kullanılan Malzemeler" gibi diğer içeriklerimiz için teknik bilgiler yazılarımıza göz atabilirsiniz.

Güneş Kırıcı Sistemlerde Malzeme Seçimini Etkileyen Faktörler

Doğru malzeme seçimi, hem estetik hem de performans açısından kritik öneme sahiptir. Aşağıdaki kriterler seçim sürecinde belirleyicidir:

- Yapının bulunduğu iklim koşulları

- Statik yükler

- Kullanım ömrü

- Yapının kullanım amacı

- Öngörülen bakım sıklığı

- Estetik beklentiler

- Bütçe ve teknik gereklilikler

Güneş kırıcı sistemler, doğru malzeme seçimiyle hem enerji verimliliğine hem de mimari bütünlüğe büyük katkı sağlar. Uzun ömürlü, dayanıklı ve estetik çözümler için profesyonel bir uygulama süreci oldukça önemlidir. Projelerinizde teknik olarak en doğru malzemelerin seçilmesi ve uygulanması için Kasso’nun uzmanlığı güvenilir bir tercih olacaktır.

İlginizi çekebilecek diğer içeriklerimiz:

Metal işleme sektöründe doğru ölçüm, üretim kalitesinin en önemli aşamalarından biridir. Özellikle sac kalınlığı gibi temel bir parametre, ürünün dayanıklılığını, işlenebilirliğini ve kullanılacağı ortamda göstereceği performansı doğrudan belirler. Sac malzeme otomotivden inşaata, mimari projelerden beyaz eşya üretimine kadar geniş bir alanda kullanıldığı için doğru kalınlık ölçümü hem kalite hem de güvenlik açısından kritik bir gerekliliktir. Bu yazıda sac kalınlığının nasıl ölçüldüğünü, hangi yöntemlerin daha doğru sonuç verdiğini ve ölçümde dikkat edilmesi gereken noktaları teknik doğrulukla açıklıyoruz.

Sac Kalınlığı Nedir ve Neden Önemlidir?

Sac kalınlığı, metal yüzeyin iki noktası arasındaki dik mesafeyi ifade eder ve genellikle milimetre cinsinden belirtilir. Kalınlık değeri; metalin dayanımını, işlenebilirliğini, büküm performansını ve taşıma kapasitesini belirleyen en önemli unsurlardan biridir. Yanlış ölçülen bir sac kalınlığı, hem üretim aşamalarında hatalara hem de nihai ürünün güvenlik sorunlarına yol açabilir.

Örneğin aşırı ince bir sac büküm sırasında istenmeyen deformasyonlara neden olurken, gereğinden kalın bir sac işlem maliyetlerini artırabilir veya makine sınırlarını zorlayabilir. Bu nedenle ilk adım olarak sacın net kalınlık değerinin doğru ölçülmesi şarttır.

Kumpas ile Sac Kalınlığı Ölçümü

Kumpas, sac kalınlığı ölçümünde en pratik ve yaygın kullanılan ölçüm araçlarından biridir. Manuel veya dijital olarak kullanılabilir. Dijital kumpaslar genellikle 0.01 mm hassasiyete sahiptir ve hızlı sonuç verir.

Ölçüm için sacın düz bir noktasına kumpasın çeneleri yerleştirilir. Çeneler sıkıldığında ekranda ya da ölçüm çizgisinde sacın kalınlığı okunur. Düz yüzeyli saclarda oldukça doğru sonuçlar verir. Ancak yüzeyde eğilme, ezilme veya pürüz varsa kumpas ölçümü hassasiyet kaybedebilir.

Mikrometre ile Sac Kalınlığı Ölçümü

Mikrometre, özellikle ince sac malzemelerde en doğru sonucu veren manuel ölçüm cihazlarından biridir. 0.001 mm’ye kadar hassas ölçüm yapabilmesi sayesinde laboratuvar seviyesinde doğruluk sunar.

Mikrometre ile ölçüm yaparken dikkat edilmesi gereken en önemli nokta, malzemeye aşırı baskı uygulanmamasıdır. Fazla sıkılan mikrometre çenesi sacı ezerek hatalı sonuç verebilir. Bu nedenle sabit basınç mekanizması olan mikrometreler kullanılmalıdır.

Ultrasonik Kalınlık Ölçer ile Ölçüm

Ultrasonik kalınlık ölçer, modern ve temassız bir ölçüm yöntemidir. Cihaz bir yüzeyden gönderdiği ses dalgalarının karşı yüzeyden yansıma süresini hesaplayarak sac kalınlığını belirler.

Bu yöntem özellikle şu durumlarda idealdir:

- Kapalı yapılarda

- Saca tek taraflı erişimin mümkün olduğu durumlarda

- Büyük boyutlu metal yüzeylerde

- Boyalı veya kaplamalı saclarda

Cihazın doğruluğu genellikle 0.01 mm seviyesindedir ve endüstriyel alanda sıkça tercih edilir.

Sac Geçirgenlik Ölçer (Gauge) ile Ölçüm

Gauge sistemi özellikle ABD’de kullanılan bir ölçü standardıdır. Metalin türüne göre her gauge değeri belirli bir milimetre kalınlığına karşılık gelir. Sac gauge ölçer, üzerindeki boşluklara sacı oturtarak ölçüm yapar. Metric sisteme göre hassasiyeti düşüktür ancak hızlı bir karşılaştırma için oldukça pratiktir.

Sac Kalınlığı Şablonu ile Ölçüm

Sac kalınlığı şablonları, atölyelerde hızlı kontrol amaçlı kullanılan manuel araçlardır. Üzerinde farklı kalınlıklara karşılık gelen aralıklar bulunur. Sac bu aralıklara yerleştirilerek yaklaşık bir kalınlık değerinin belirlenmesi sağlanır. Hassas üretimlerde tek başına kullanılmaz ancak seri işlerde hızlı kontrol için uygundur.

Manyetik Kalınlık Ölçer

Ferromanyetik metallerde kullanılan bir yöntemdir. Manyetik alanın metal yüzeyde oluşturduğu direnç değişimine göre kalınlık belirlenir. Ayrıca kaplama kalınlığı ölçümü için de yaygın olarak kullanılır. Hassasiyeti kullanılan cihazın kalitesine göre 0.01–0.1 mm arasında değişir.

Sac Kalınlığı Ölçerken Dikkat Edilmesi Gerekenler

Doğru bir ölçüm elde edebilmek için bazı teknik noktalara dikkat edilmesi gerekir:

- Sac yüzeyi temiz olmalıdır; yağ, kir ve pas ölçümü etkiler.

- Birden fazla noktadan ölçüm yapılmalıdır.

- Sac düz bir yüzeyde olmalıdır; bükülmüş bölgeler yanlış sonuç verir.

- Dijital cihazlar mutlaka kalibre edilmiş olmalıdır.

- Ölçüm oda sıcaklığında yapılmalıdır; metal genleşme ve büzülme gösterebilir.

- İnce sac için mikrometre, kalın sac için kumpas veya ultrasonik cihaz seçimleri doğru yapılmalıdır.

Bu kriterler hem üretim doğruluğunu artırır hem de olası hataların önüne geçer.

"Sac Kalınlığı Nasıl Ölçülür?" gibi diğer içeriklerimiz için teknik bilgiler yazılarımıza göz atabilirsiniz.

Sac Kalınlığı Ölçümü Ne İçin Gereklidir?

Sac kalınlığının doğru belirlenmesi üretimin pek çok aşamasını doğrudan etkiler:

- Lazer kesim ayarlarının belirlenmesi

- Büküm işlemlerinde doğru radyusların hesaplanması

- Kaynak yönteminin ve parametrelerinin seçilmesi

- Ürün dayanımının hesaplanması

- Üretim maliyetlerinin optimize edilmesi

- Standartlara uygunluk kontrolü

Doğru kalınlık değeri olmadan yapılan hiçbir işlem tam olarak güvenilir değildir. Bu nedenle sac kalınlığı ölçümü hem kalite kontrol hem de üretim planlaması açısından temel bir adımdır.

Sac kalınlığının doğru ölçülmesi, metal işleme süreçlerinin tüm aşamalarını etkileyen kritik bir faktördür. Hassas, güvenilir ve profesyonel bir üretim süreci için doğru cihazla ve doğru yöntemle ölçüm yapılması şarttır. Metal yüzey işlemleri ve ölçüm odaklı projelerinizde Kasso’nun uzmanlığıyla ilerlemek güvenilir bir çözüm sunacaktır.

İlginizi çekebilecek diğer içeriklerimiz:

Lazer Kesim Nedir? Avantajları ve Uygulama Alanları

Vakko İstinye Park Projesi: Özgün Mimaride Metal Tasarımın Gücü

Modern üretim süreçlerinde hız, hassasiyet ve maliyet optimizasyonu her zamankinden daha fazla önem kazanırken, lazer kesim teknolojisi bu ihtiyaçlara tam karşılık veren gelişmiş bir yöntem olarak öne çıkmaktadır. Hem endüstriyel üretimde hem de mimari projelerde sıkça tercih edilen lazer kesim, metallerden ahşaba, akrilikten plastik yüzeylere kadar pek çok materyalde üstün doğruluk ve kusursuz yüzey kalitesi sunar. Bu yazıda lazer kesimin ne olduğunu, nasıl çalıştığını, avantajlarını ve yaygın uygulama alanlarını teknik doğrulukla ve sade bir dille ele alıyoruz.

Lazer Kesim Nedir?

Lazer kesim, yüksek yoğunluklu lazer ışınının bir malzeme üzerine odaklanarak onu eritmesi, yakması veya buharlaştırması prensibiyle çalışan bir kesme yöntemidir. Kesim işlemi, bilgisayar kontrollü CNC sistemleri aracılığıyla gerçekleştirilir ve bu sayede maksimum hassasiyet sağlanır. Lazer ışını, çok küçük bir noktaya yoğunlaştırıldığı için malzeme üzerinde mikron seviyesinde detaylar elde edilebilir ve bu da lazer kesimi modern üretim süreçlerinin vazgeçilmez bir parçası haline getirir.

Lazer kesim işlemi sırasında kesim bölgesine eş zamanlı olarak yardımcı bir gaz verilir. Bu gaz, malzemenin daha temiz kesilmesine, çapak oluşumunun azalmasına ve kesim hatlarının pürüzsüz olmasına yardımcı olur. Lazer teknolojisi, klasik mekanik kesim yöntemlerine göre çok daha kontrollü bir işlem sunar ve kesim sırasında parça deformasyonu en aza iner.

Lazer Kesimin Çalışma Prensibi

Lazer kesimin temelinde, ışığın güçlü bir enerji kaynağı olarak kullanılması yer alır. Fiber lazer, CO₂ lazer ve Nd:YAG lazer gibi farklı lazer türleri bulunmaktadır. Günümüzde özellikle metal kesiminde fiber lazer kesim yaygın olarak tercih edilir, çünkü enerjiyi daha verimli kullanır, daha hızlı çalışır ve daha düşük bakım gerektirir.

Bilgisayarda hazırlanan çizim dosyası, CNC kontrol sistemine aktarılır ve lazer ışını bu dijital verilere göre hareket eder. Kesim süreci dijital olduğu için hata payı oldukça düşüktür. Ayrıca manuel müdahaleye gerek olmadığı için üretim süreçlerinde hız ve tekrarlanabilirlik artar.

Lazer Kesimin Avantajları

Lazer kesim, diğer kesim yöntemlerine kıyasla pek çok teknik avantaj sunar. Aşağıda bu avantajları doğru bilgilerle detaylı şekilde inceleyebilirsiniz.

Yüksek Kesim Hassasiyeti

Lazer kesimin en büyük avantajlarından biri üstün hassasiyetidir. Kesim noktası son derece incedir ve kontrol edilebilirliği yüksektir. Bu sayede karmaşık geometriler, mikron seviyesinde toleranslar ve ince detaylar kolayca uygulanabilir. Özellikle mimari uygulamalarda ve dekoratif tasarımlarda milimetrik doğruluk büyük önem taşır.

Pürüzsüz ve Temiz Kesim Kalitesi

Lazer kesim işleminde malzemeyle fiziksel temas olmadığından mekanik sürtünme, çentik veya deformasyon oluşmaz. Kesilen yüzeylerde çapak minimum seviyededir ve ek zımparalama ya da düzeltme işlemlerine çoğu zaman ihtiyaç duyulmaz. Bu da hem zamandan hem maliyetten tasarruf sağlar.

Hızlı Üretim ve Yüksek Verimlilik

Lazer kesim, hem prototip üretiminde hem de seri üretimde yüksek hız sunar. CNC kontrollü yapısı sayesinde birçok parça arka arkaya hızlı şekilde kesilebilir. Üretim sürecinin otomasyonu, insan hatasını ortadan kaldırır ve tekrarlanabilir kalite sağlar.

Geniş Malzeme Uyumluluğu

Lazer kesim; çelik, alüminyum, paslanmaz çelik, bakır, pirinç ve daha birçok malzemede kullanılabilir. Farklı lazer türleri, farklı malzemelerde optimum performans elde edilmesini sağlar. Bu nedenle hem endüstriyel hem de tasarım odaklı projelerde lazer kesim çok yönlü bir çözümdür.

Temassız Bir Kesim Yöntemidir

Kesim sırasında malzemeye mekanik bir baskı uygulanmadığı için bükülme, çatlama veya ezilme gibi deformasyonlar oluşmaz. Özellikle ince saç malzemeler ve hassas yüzeyler için büyük bir avantaj sağlar. Temassız işlem aynı zamanda makinelerin daha az yıpranması anlamına geldiğinden uzun vadede maliyet avantajı yaratır.

Tekrarlanabilir ve Stabil Sonuçlar

Lazer kesim dijital verilerle çalıştığı için, aynı parçanın yüzlerce veya binlerce kez aynı hassasiyetle üretilmesi mümkündür. Bu özellik özellikle seri üretim yapan işletmeler için oldukça değerlidir. Tek bir tasarım dosyası ile tüm üretim süreci kontrol altına alınır.

Lazer Kesimin Uygulama Alanları

Lazer kesim teknolojisi, çok geniş bir sektör yelpazesine hitap eder. Hem estetik hem de fonksiyonel amaçlarla kullanılan bu yöntem, aşağıdaki alanlarda yaygın bir şekilde tercih edilmektedir.

Mimari ve Dekoratif Uygulamalar

Cephe kaplamaları, dekoratif paneller, özel desenli metal yüzeyler ve iç mekân tasarım ürünleri lazer kesim ile yüksek estetik kaliteyle üretilebilir. Mimarlık ofisleri ve tasarımcılar, özgün biçimli yüzeylerde lazer kesimin sunduğu detayı sıklıkla tercih eder.

Endüstriyel Üretim ve Makine Parçaları

Makine şasileri, endüstriyel ekipmanlar, metal konstrüksiyonlar ve üretim hatlarında kullanılan parçalar, lazer kesim ile hızlı ve doğru şekilde hazırlanır. Yüksek hassasiyet, tolerans gerektiren parçaların üretiminde büyük avantaj sağlar.

Otomotiv ve Havacılık Sektörü

Otomotiv sektöründe metal sac parçalarının, prototip parçaların ve mekanik bileşenlerin üretiminde lazer kesim önemli bir rol oynar. Hassasiyet gerektiren havacılık parçalarında da lazer kesim güvenilir bir yöntemdir.

"Lazer Kesim Nedir? Avantajları ve Uygulama Alanları" gibi diğer içeriklerimiz için teknik bilgiler blog yazılarımıza göz atabilirsiniz.

Elektronik ve Teknoloji Ürünleri

Elektronik cihaz kasaları, devre kapakları ve küçük ölçekli metal bileşenler lazer kesimle yüksek doğrulukla üretilebilir. Küçük parçaların hatasız kesilebilmesi bu sektörde büyük avantaj sağlar.

Lazer kesim, modern üretim teknolojilerinin merkezinde yer alan güçlü ve esnek bir yöntemdir. Hem hassas kesim ihtiyacı olan profesyoneller hem de geniş ölçekli üreticiler için verimli sonuçlar sunar. Projelerinizde yüksek kalite, detay hassasiyeti ve uzun ömürlü çözümler hedefliyorsanız, son teknoloji makine parkuru ve lazer kesim konusunda uzman bir ekiple çalışmak her zaman doğru bir adım olacaktır, Kasso Mühendislik bu noktada güvenilir ve profesyonel bir çözüm sunar.

İlginizi çekebilecek diğer içeriklerimiz:

Vakko İstinye Park Projesi: Özgün Mimaride Metal Tasarımın Gücü

Toz boya teknolojisi, metal yüzeylerde uzun ömürlü ve yüksek dayanım sunan modern bir kaplama yöntemidir. Solvent içermeyen yapısı, çevre dostu olması, yüksek yüzey sertliği ve geniş renk skalasıyla hem mimari uygulamalarda hem de endüstriyel sistemlerde sıkça tercih edilir. Özellikle dış etkenlere maruz kalan yüzeylerde UV ışınlarına, çizilmeye, neme ve kimyasallara karşı güçlü bir koruma sağlar. Bu yazıda toz boya çeşitleri ve bu boyaların dayanım süreleri hakkında güvenilir ve teknik temelli bilgiler yer almaktadır.

Toz Boya Nedir?

Toz boya; elektrostatik yükleme yöntemiyle metal yüzeye uygulanan, ardından fırınlama ile yüzeye tamamen yapışarak sert bir film oluşturan kuru partikül esaslı bir kaplamadır. Uygulama sırasında solvent kullanılmaması hem çevresel açıdan hem de uygulama verimliliği açısından önemli avantaj sağlar. Fırınlama sonrası boyanın yüzeyle kimyasal bağ oluşturması sayesinde kaplama darbelere, aşınmaya ve korozyona karşı uzun yıllar dayanım gösterir.

Toz Boya Çeşitleri

Toz boyalar kimyasal yapılarına göre farklı performans özellikleri gösterir. Her bir türün kullanım alanı, dayanım seviyesi ve ömrü farklıdır. Aşağıda en yaygın kullanılan toz boya çeşitleri teknik doğrulukla açıklanmıştır.

Polyester Toz Boyalar

Polyester toz boya, dış mekân dayanımı en yüksek olan toz boya türlerinden biridir. UV ışınlarına ve hava koşullarına karşı yüksek direnç gösterir. Bu nedenle cephe kaplamaları, alüminyum profiller, dış mekân mobilyaları ve şehir mobilyaları gibi güneş ışığına sürekli maruz kalan yüzeylerde yoğun olarak tercih edilir. Renk stabilitesi yüksektir ve zaman içinde oluşan solma minimum seviyededir.

Epoksi Toz Boyalar

Epoksi toz boya, kimyasal direnci en yüksek kaplama çeşitlerinden biridir. Asitlere, bazlara, yağlara ve temizlik kimyasallarına karşı oldukça dayanıklıdır. Ancak UV dayanımı zayıf olduğu için dış mekân kullanımına uygun değildir. Güneş ışığına maruz kaldığında sararma ve yüzeyde tebeşirlenme görülebilir. Bu nedenle laboratuvar ekipmanları, elektrik panoları, makine parçaları ve endüstriyel tesis ekipmanlarında sık tercih edilir.

Epoksi-Polyester (Hibrit) Toz Boyalar

Epoksi-polyester hibrit toz boya, epoksinin yüksek kimyasal dayanımı ile polyesterin yüzey parlaklığını ve estetik görünümünü birleştiren dengeli bir yapıya sahiptir. İç mekân uygulamalarında ideal sonuç verir. Beyaz eşya sektöründe, iç mekân metal mobilyalarda ve geniş yüzeyli metal aksamlarda tercih edilir. UV dayanımı polyester türler kadar yüksek değildir ancak epoksiye göre daha iyi performans gösterir.

Poliüretan Toz Boyalar

Poliüretan toz boya, çizilme dayanımı, yüzey sertliği ve kimyasal direnç açısından en üst seviyede kalınlık sunar. Estetik açıdan pürüzsüz yüzey elde edilmek istendiğinde en iyi seçeneklerden biridir. Hem iç hem de dış mekânda kullanılabilir. Otomotiv parçaları, tarım makineleri, dış mekân ekipmanları ve yüksek darbe dayanımı gereken yüzeylerde uzun yıllar sorunsuz performans sağlar.

Termoset ve Termoplastik Toz Boyalar

Toz boyalar yapısal olarak iki ana grupta incelenebilir:

Termoset toz boyalar, fırınlama sırasında kimyasal çapraz bağlanma gerçekleştirir ve bu nedenle son derece dayanıklı bir film oluşturur. Polyester, epoksi ve hibrit toz boyalar bu gruptadır. UV, korozyon ve kimyasal dayanımı oldukça yüksektir.

Termoplastik toz boyalar ise fırınlama sonrasında erir fakat kimyasal çapraz bağlanma oluşturmaz. Esnek bir yüzey elde edilir ve korozyon direnci yüksektir. Ancak çizilme dayanımı termoset türlere göre daha düşüktür. Polietilen, polipropilen ve naylon gibi türler bu kategoriye girer. Denizcilik ekipmanları, boru kaplamaları ve yüksek nemli ortamlarda tercih edilir.

"Toz Boya Çeşitleri Nelerdir?" gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

Doğru Toz Boyayı Seçmek İçin Nelere Dikkat Edilmeli?

Toz boya seçimi yapılırken uygulama alanının özellikleri mutlaka göz önünde bulundurulmalıdır. Yüzey iç mekânda mı yoksa dış mekânda mı kullanılacak, güneşe maruz kalacak mı, kimyasal temas ihtimali var mı, darbe ve çizilme dayanımı ne kadar önemli gibi kriterler doğru seçim için belirleyicidir. Aynı zamanda yüzey hazırlığının doğru şekilde yapılması ve uygun film kalınlığı uygulanması, toz boyanın gerçek performansını gösterebilmesi için kritik öneme sahiptir.

Dış etkenlere karşı uzun ömürlü, estetik ve dayanıklı yüzeyler oluşturmak için projeye uygun toz boya türünün seçilmesi her zaman en doğru sonucu sağlar. Metal yüzey uygulamalarında yüksek performanslı çözümler için Kasso’nun uzmanlığıyla ilerlemek güvenli bir seçenek olacaktır.

İlginizi çekebilecek diğer içeriklerimiz:

Vakko İstinye Park Projesi: Özgün Mimaride Metal Tasarımın Gücü

Özel Tasarım Mimari Nasıl Hayata Geçer? KASSO ile Süreç

Parametrik Tasarımlarda Serbest Kesit Kullanımı: Estetik ve Fonksiyonun Buluşması

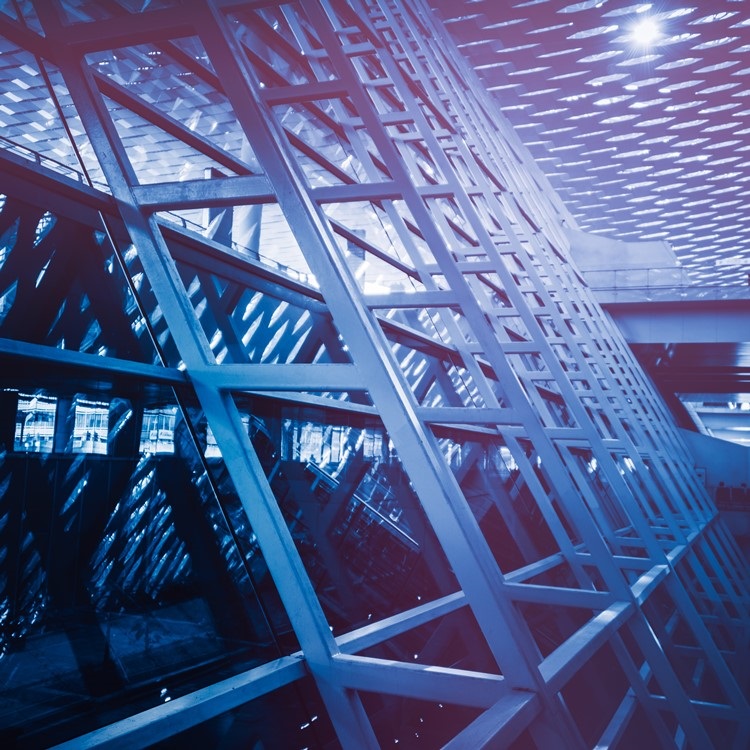

Bu yazıda, Vakko mağazasının bulunduğu İstinye Park’ta yer alan projenin özgün metal cephe tasarımından iç mekân detaylarına, malzeme seçiminden uygulama sürecine kadar tüm yönlerini kapsamlı bir şekilde inceleyeceğiz. Böylece mimari ve malzeme bilimi açısından metal tasarımın gücü ve bu proje özelinde hangi unsurların ön plana çıktığı ortaya konmuş olacak.

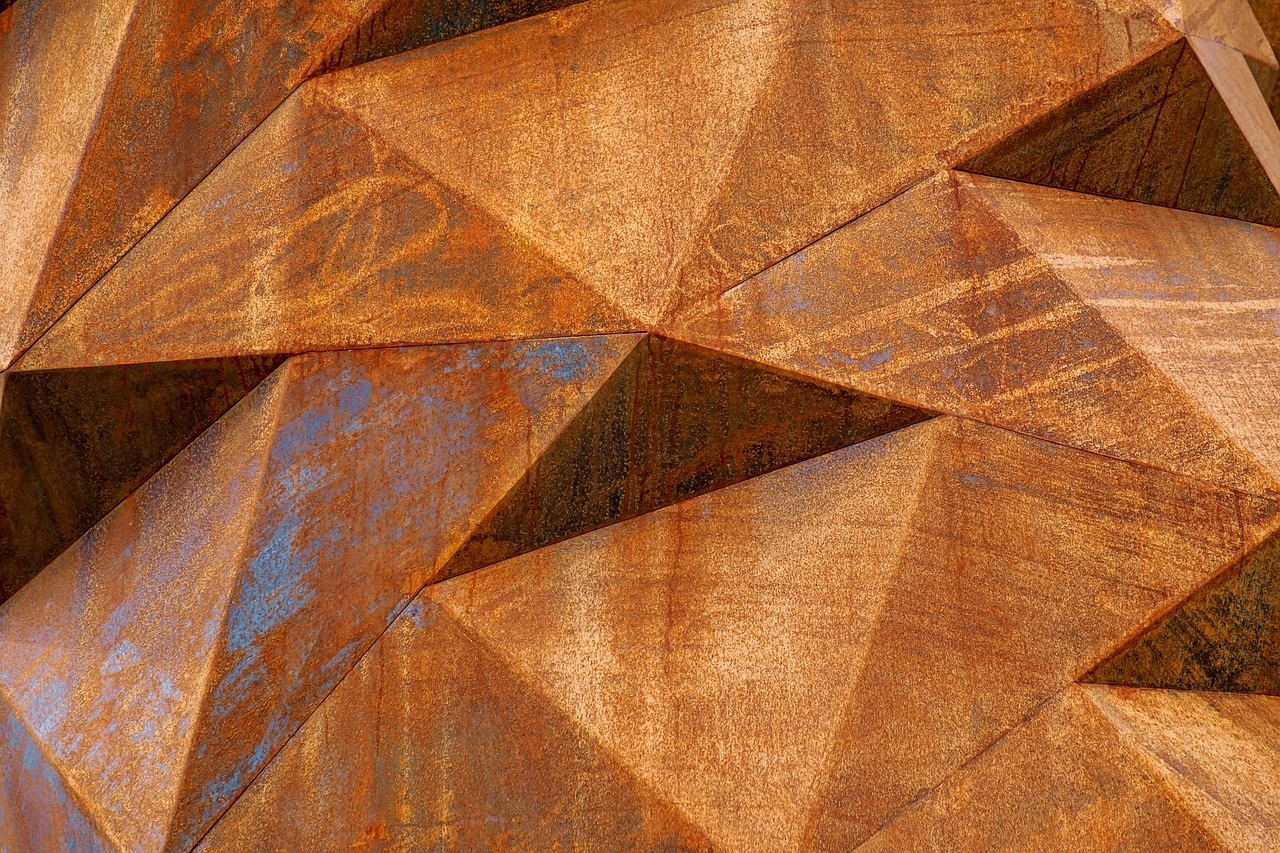

Metal cephe kaplamadan lazer kesim detaylarına, elektrostatik toz boyalı alüminyum kullanımından üç boyutlu yüzeylere kadar pek çok teknik öğe bu projede bir araya getirildi. Yazının ilerleyen bölümlerinde, sadece estetik değil; sürdürülebilirlik, bakım kolaylığı ve markalaşma açısından da metal tasarımın projeye kattığı değeri detaylı şekilde ele alacağız.

Proje Tanıtımı ve Mimari Bağlam

Vakko İstinye Park projesi, İstanbul’un seçkin alışveriş merkezlerinden biri olan İstinye Park’ta konumlanıyor. Bu özel proje, Vakko markasının zarafetini ve modern çizgilerini, mimari bir dille yansıtıyor. Mağaza, alışveriş merkezinin genel mimarisiyle uyumlu, aynı zamanda markanın kimliğini vurgulayan bir tasarıma sahip.

Vakko’nun genel mimari duruşu lüks, modern ve sade çizgilere dayanır. Bu proje de tam olarak bu yaklaşımı yansıtır. Cephe tasarımında metalin çağdaş dokusu ile Vakko’nun zamansız estetiği birleşmiştir. Böylece markanın mağazaları arasında tutarlılık sağlanırken, İstinye Park’taki mağaza mimaride ayrıcalıklı bir konuma yerleşmiştir.

Projenin temelinde özgün tasarım anlayışı yer alır. Kullanılan malzeme ve tekniklerin tamamı proje özelinde geliştirilmiştir. “Özel tasarım” vurgusu, Vakko’nun sadece bir mağaza değil, bir mimari deneyim sunmak istediğinin göstergesidir. Metal yüzeylerin kullanımı, hem modernliğin hem de dayanıklılığın ifadesi olarak binanın genel kimliğini güçlendirir.

Metal Cephe Uygulaması: Malzeme Seçimi ve Teknoloji

Bir yapının dış cephesi, markanın dış dünyaya açılan yüzüdür. Vakko İstinye Park projesinde, bu yüz tamamen metal tasarım konseptiyle kurgulanmıştır. Kullanılan malzeme, form ve kaplama teknikleri estetik kadar fonksiyonelliği de ön planda tutar.

Proje kapsamında cephe malzemesi olarak alüminyum tercih edilmiştir. Alüminyum, hafifliği, dayanıklılığı ve uzun ömürlü yapısıyla çağdaş mimarinin vazgeçilmez malzemelerindendir. Ayrıca çevre koşullarına karşı yüksek direnci sayesinde yıllar boyunca ilk günkü formunu korur.

Alüminyum Malzemenin Avantajları

Alüminyum, cephe sistemlerinde kullanılan en verimli malzemelerden biridir. Vakko İstinye Park projesinde bu malzeme sayesinde hem yapı yükü azaltılmış hem de montaj süreci kolaylaştırılmıştır. Ayrıca alüminyumun geri dönüştürülebilir olması, projeyi sürdürülebilirlik açısından da güçlü kılar.

Estetik bakımdan da esnek bir malzeme olan alüminyum, istenilen form ve desenin kolayca uygulanabilmesine olanak sağlar. Projede lazer kesim detaylarıyla şekillendirilmiş yüzeyler, cepheye dinamik bir görünüm kazandırmıştır. Bu sayede yapı, günün farklı saatlerinde değişen ışık etkisiyle sürekli dönüşen bir estetik deneyim sunar.

Elektrostatik Toz Boya ve Lazer Kesim Teknolojisi

Proje kapsamında kullanılan alüminyum yüzeyler, elektrostatik toz boya yöntemiyle kaplanmıştır. Bu yöntem, klasik boya uygulamalarına göre çok daha dayanıklı bir yüzey oluşturur. Boya partikülleri elektrostatik olarak yüzeye yapışır ve fırınlama işlemiyle kalıcı hale gelir. Böylece çizilmelere, hava koşullarına ve solmaya karşı yüksek dayanım elde edilir.

Ayrıca cephede lazer kesim teknolojisiyle oluşturulan desenler, Vakko markasının estetik çizgisine uygun şekilde tasarlanmıştır.

İç Mekân Tasarımı ve Markalaşma İlişkisi

Bir mağazanın başarısı, sadece dış görünümüne değil, iç mekân deneyimine de bağlıdır. Vakko İstinye Park mağazası, iç mekân tasarımında da aynı metalik zarafet ve modern çizgiyi korur. Metal detaylar, mekâna karakter kazandıran en önemli unsurlar arasında yer alır.

İç mekânda kullanılan malzemeler, mermer, ahşap ve pirinç gibi lüks yüzeylerle birlikte, metal detaylarla desteklenmiştir. Bu kombinasyon, Vakko’nun marka kimliğini yansıtan sofistike bir atmosfer yaratır. Metalin yansıtıcı yüzeyi, mekânın ferahlığını artırırken ışığı da estetik bir şekilde dağıtır.

Bu tasarım anlayışı, markanın zarafetini sadece ürünlerinde değil, mağaza deneyiminde de yaşatmayı hedefler. İç mekânın her detayı –duvar panellerinden vitrin çerçevelerine kadar– bir bütünlük duygusu oluşturur. Dış cephedeki metal dil, iç mekânda da devam eder ve yapı bütüncül bir kimliğe kavuşur.

Uygulama Süreci ve Teknik Detaylar

Özgün metal tasarımlı cephelerin uygulanması, detaylı mühendislik çalışması ve yüksek işçilik gerektirir. Vakko İstinye Park projesi, bu anlamda Kasso’nun mühendislik gücünü gösteren örneklerden biridir.

Tüm üretim süreci proje özelinde yürütülmüştür. Montaj sırasında kullanılan taşıyıcı sistemler, hem dayanıklılığı hem de estetiği koruyacak şekilde tasarlanmıştır.

Ayrıca elektrostatik boyalı panellerin taşınması ve montaj sonrası yüzey bütünlüğünün korunması için özel koruma prosedürleri uygulanmıştır. Bu titizlik, projenin tamamlandığında sergilediği kusursuz görünümün en önemli nedenlerinden biridir.

Mimari Estetiğin Geleceği: Metalin Zamansız Gücü

Vakko İstinye Park Projesi, metal tasarımın çağdaş mimaride nasıl bir dönüştürücü güç olabileceğini gösteriyor. Bu proje, hem malzeme seçimi hem de uygulama detaylarıyla metalin yalnızca dayanıklı değil, aynı zamanda zarif bir estetik dilin aracı olabileceğini kanıtlıyor.

Kasso’nun mühendislik ve tasarım uzmanlığıyla hayata geçen bu proje, gelecekteki mimari uygulamalara da ilham verecek nitelikte. Metalin zamansız gücü, Vakko’nun marka değerleriyle birleşerek hem görsel hem yapısal anlamda bütüncül bir başarı hikayesi ortaya çıkarıyor.

"Vakko İstinye Park Projesi: Özgün Mimaride Metal Tasarımın Gücü" gibi diğer içeriklerimiz için teknik bilgiler yazılarımıza göz atabilirsiniz.

Sıkça Sorulan Sorular (SSS)

1. Vakko İstinye Park projesinde hangi malzeme kullanıldı?

Proje kapsamında cephe malzemesi olarak alüminyum kullanılmış, yüzeyler elektrostatik toz boya ile kaplanmıştır.

2. Metal tasarımın bu projedeki avantajı nedir?

Metal tasarım, dayanıklılığı, bakım kolaylığı, sürdürülebilirliği ve estetik görünümüyle projeye hem teknik hem görsel katkı sağlamıştır.

3. Lazer kesim detayları ne işe yarar?

Lazer kesim, metal yüzeylerde desen ve doku oluşturarak cepheye hareket ve derinlik kazandırır, aynı zamanda ışıkla dinamik bir etki yaratır.

4. Proje neden özel tasarım olarak anılıyor?

Tüm panel, form ve yüzey detayları Vakko markasına özel olarak tasarlanmış ve üretim süreci proje bazlı yürütülmüştür.

5. Metal cephe sistemlerinin bakım avantajı nedir?

Elektrostatik toz boyalı metal yüzeyler, hava koşullarına dayanıklı ve uzun ömürlüdür. Temizlik ve bakım gereksinimi minimumdur.

İlginizi çekebilecek diğer içeriklerimiz:

Özel Tasarım Mimari Nasıl Hayata Geçer? KASSO ile Süreç

Parametrik Tasarımlarda Serbest Kesit Kullanımı: Estetik ve Fonksiyonun Buluşması

Serbest Kesit Metal Nedir? Mimari Projelerde Kullanım Avantajları

Özel Tasarım Mimari Nasıl Hayata Geçer? KASSO ile Süreç başlıklı bu yazımızda, mimaride özgün çözümlerin nasıl planlandığını, üretildiğini ve uygulandığını KASSO’nun mühendislik deneyimiyle ele alıyoruz.

Her yapının kendine özgü bir hikâyesi vardır. Bu hikâye, doğru tasarım ve teknik bilgiyle birleştiğinde, sıradanlıktan uzak, kimliği olan yapılar ortaya çıkar. İşte bu noktada özel tasarım mimari devreye girer KASSO, bu süreci fikir aşamasından uygulamaya kadar uçtan uca yönetir.

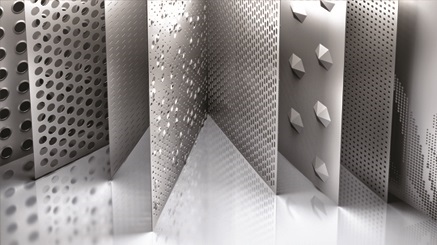

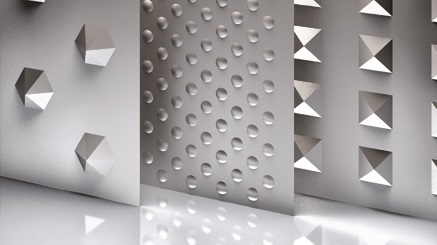

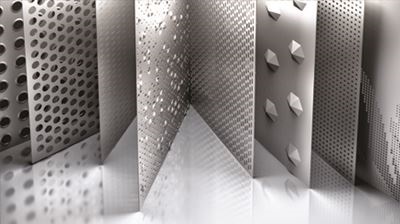

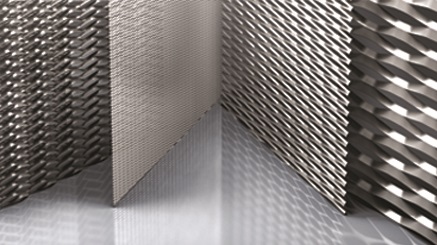

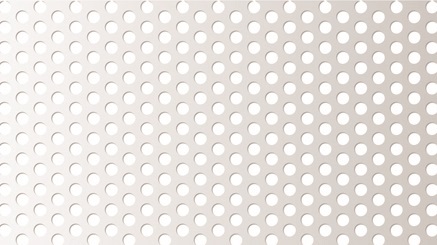

KASSO’nun mimari çözümleri; perfore metal, genişletilmiş metal, desen kesim paneller, 3 boyutlu formlar ve özel yüzey sistemleri gibi ürünlerle özgün mimariyi mümkün kılar. Bu yazıda, bu süreçlerin arka planını ve başarıyla hayata geçirilmesini sağlayan temel adımları detaylandırıyoruz.

Özel Tasarım Mimaride Temel Yaklaşım

Özel tasarım mimaride amaç, yapıların sadece estetik açıdan değil, teknik ve fonksiyonel olarak da üstün performans göstermesidir. KASSO bu yaklaşımı, mimar, mühendis ve üretim ekiplerini aynı potada buluşturan entegre proje yönetimiyle yürütür.

Özel tasarım bir proje, standart ürünlerin ötesine geçer. Her detay proje özelinde tasarlanır: form, modülasyon, malzeme, bağlantı sistemleri, yüzey işleme… Bu nedenle KASSO, “her fikir üretilebilir” mottosuyla hareket eder.

Tasarım süreci başında mimari vizyon belirlenir, ardından mühendislik analizleri ve üretim fizibiliteleri yapılır. Böylece hem estetik hem de teknik denge korunur.

Özel Tasarımın Mimarideki Rolü

Özel tasarım, bir yapıya kimlik kazandırır. Cephe formu, gölgeleme elemanı veya iç mekân tavanı fark etmeksizin, kullanılan her yüzey yapının karakterini tanımlar.

KASSO’nun geliştirdiği delikli ve genişletilmiş metal sistemler, mimari yapılarda hem modern bir görünüm hem de fonksiyonel avantajlar sağlar:

- Işık geçirgenliği kontrol edilir.

- Hava akışı optimize edilir.

- Gölgeleme ile enerji verimliliği artar.

- Mekânda estetik derinlik oluşturulur.

Bu nedenlerle, özel tasarım çözümler mimaride sadece bir “tasarım tercihi” değil, aynı zamanda sürdürülebilir ve performans odaklı bir stratejidir.

KASSO ile Tasarımdan Uygulamaya: Adım Adım Süreç

KASSO, özel tasarım mimari projelerde süreci fikirden uygulamaya kadar bütüncül olarak yönetir. Bu, müşteriye sadece bir ürün değil, uçtan uca bir çözüm sunar.

1. Konsept ve Planlama

Süreç, mimari ekibin vizyonunu anlamakla başlar. Tasarım fikri netleştikten sonra KASSO mühendisleri, bu fikrin teknik olarak nasıl uygulanabileceğini analiz eder.

Konsept planlama aşamasında:

- Yapının konumu, cephe yönleri ve çevresel etkiler değerlendirilir.

- Malzeme alternatifleri belirlenir.

- Bağlantı sistemleri ve panel modülasyonları planlanır.

Bu adım, projenin sonraki aşamalarında teknik ve estetik problemlerin önüne geçer.

2. Üretim ve Kalite Kontrol

KASSO, 45 yılı aşkın tecrübesiyle üretim süreçlerini kendi tesislerinde yürütür.

Ürünler sayfasında görülebileceği gibi; delikli, genişletilmiş ve desen kesim metal üretiminde yüksek hassasiyetli CNC makineler, lazer kesim sistemleri ve robotik hatlar kullanılmaktadır.

Her panel, üretim sonrası kalite kontrol sürecinden geçer: ölçü doğruluğu, yüzey kalitesi ve montaj uygunluğu test edilir.

3. Montaj ve Saha Uygulaması

KASSO, yalnızca üretici değil, aynı zamanda uygulama sürecine de destek veren bir markadır.

Saha ekibi, projeye özel montaj aparatlarını ve bağlantı detaylarını geliştirir. Bu sayede hem zaman hem maliyet tasarrufu sağlanır.

Montaj süreci tamamlandığında, yapı son kontrollerden geçirilir ve proje teslim edilir.

Malzeme ve Yüzey Seçimi: Özel Tasarımın Temeli

Özel tasarım mimaride başarı, doğru malzeme ve yüzey seçimiyle başlar.

KASSO’nun malzeme yelpazesi; alüminyum, paslanmaz çelik, galvanizli çelik gibi uzun ömürlü ve çevre dostu metallerden oluşur.

Bu metaller, estetik beklentileri karşılarken yüksek dayanım ve düşük bakım gereksinimi sunar.

Yüzey İşlemleriyle Estetik Dayanıklılık

KASSO’nun elektrostatik toz boya tesisi sayesinde yüzeyler uzun yıllar boyunca dayanıklılığını korur.

Bu işlemler yalnızca estetik değil, aynı zamanda korozyon direncini de artırır.

Örneğin, dış cephe uygulamalarında renk kararlılığı ve UV dayanımı uzun ömür sağlar.

Yüzeyin dokusu, parlaklık seviyesi ve renk tonu projeye göre özelleştirilebilir.

KASSO Projelerinde Öne Çıkan Uygulamalar

KASSO’nun bugüne kadar gerçekleştirdiği özel tasarım projeler, markanın mühendislik gücünü net biçimde gösteriyor.

Ofis binaları, alışveriş merkezleri, havaalanları, kültür merkezleri ve kamu yapıları gibi geniş bir yelpazede projeler tamamlanmıştır.

KASSO’nun referans projeleri arasında:

- Yenilikçi metal kabuk cepheleriyle dikkat çeken modern ticari yapılar,

- 3B formlu panellerle tasarlanmış sanat merkezleri,

- Desen kesim metal yüzeylerle farklılaştırılmış kamusal alanlar bulunur.

Tüm bu projelerde amaç; mimari vizyonu üretim kabiliyetiyle birleştirmek ve sonuçta hem estetik hem de fonksiyonel yapılar ortaya koymaktır.

Daha fazla örnek için Özel Tasarım sayfasına göz atabilirsiniz.

Özel Tasarım Mimaride Başarının Anahtarları

KASSO’nun deneyimine göre özel tasarım projelerde başarıyı belirleyen faktörler şunlardır:

- Erken mühendislik entegrasyonu: Tasarım sürecinde üretim ekibinin dahil olması, olası hataları önler.

- Doğru malzeme planlaması: Projenin iklim, konum ve kullanım koşullarına göre malzeme seçimi.

- Zaman yönetimi: Üretim ve montaj takviminin net tanımlanması.

- Kalite kontrol: Tüm modüllerin montaj öncesi test edilmesi.

- İletişim: Mimar, mühendis ve uygulama ekibi arasındaki sürekli bilgi akışı.

Bu prensipler bir araya geldiğinde, özel tasarım mimaride fikirden gerçeğe geçiş süreci kusursuz hale gelir.

Mimari Vizyonu Gerçeğe Dönüştürmek: KASSO ile Mümkün

Özel tasarım mimari, sadece bir fikir değil; doğru ellerde, doğru yöntemlerle hayata geçirilen bir sanattır.

KASSO, yılların getirdiği deneyim, güçlü üretim altyapısı ve mühendislik disipliniyle bu sanatı gerçeğe dönüştürür.

Her proje, KASSO’nun “tasarım odaklı üretim” anlayışının bir yansımasıdır.

Eğer siz de özgün bir mimari fikri hayata geçirmek istiyorsanız, KASSO’nun teknik danışmanlık ve üretim desteğiyle projenize değer katabilirsiniz.

Daha fazla bilgi için Kasso Mühendislik ile iletişime geçebilirsiniz.

"Özel Tasarım Mimari Nasıl Hayata Geçer? KASSO ile Süreç" gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

Sıkça Sorulan Sorular

1. Özel tasarım mimari nedir?

Özel tasarım mimari, her projeye özgü form, malzeme ve detayların geliştirildiği, standart çözümlerden farklı bir tasarım yaklaşımıdır.

2. KASSO hangi ürünlerle özel tasarım hizmeti sunar?

KASSO; delikli metal, genişletilmiş metal, desen kesim paneller ve 3B yüzey sistemleriyle özel tasarım hizmeti sunar.

3. Özel tasarım projelerde süreç nasıl işler?

KASSO, konsept geliştirme, mühendislik, üretim, montaj ve teslim aşamalarını tek bir süreçte yönetir.

4. Malzeme seçiminde hangi kriterler önemlidir?

Dayanıklılık, bakım kolaylığı, estetik uyum ve çevresel koşullar en önemli kriterlerdir.

5. KASSO’nun sürdürülebilirlik yaklaşımı nedir?

KASSO, enerji verimli üretim sistemleri ve geri dönüştürülebilir metallerle çevreye duyarlı üretim yapar.

İlginizi çekebilecek diğer içeriklerimiz:

Parametrik Tasarımlarda Serbest Kesit Kullanımı: Estetik ve Fonksiyonun Buluşması

Serbest Kesit Metal Nedir? Mimari Projelerde Kullanım Avantajları

Londra Metal Borsası (LME) Nedir? Metal Fiyatlarının Belirlenme Süreci

Günümüz mimarisinde sınırları zorlayan, dijital tasarım araçlarıyla biçimlenen ve hem estetik hem de işlevsel çözümler sunan parametrik tasarımlar, modern yapıların vazgeçilmez bir parçası haline geldi. Bu yenilikçi yaklaşımda kullanılan malzeme ve sistemlerin, tasarım esnekliğini desteklemesi son derece önemlidir. İşte tam bu noktada serbest kesit metal sistemleri, parametrik mimarinin ruhuna en uygun çözümlerden biri olarak öne çıkar.

Kasso, serbest kesit üretim teknolojilerinde sunduğu çeşitlilik, mühendislik kabiliyeti ve yüksek hassasiyetli üretim altyapısıyla, parametrik projelerde hem estetik hem de performans açısından fark yaratan çözümler sunmaktadır.

Parametrik Tasarım Nedir?

Parametrik tasarım, bir yapının biçiminin dijital algoritmalar ve veriler aracılığıyla şekillendirilmesi prensibine dayanır. Yani tasarımın formu, belirli matematiksel parametreler üzerinden değiştirilebilir. Bu sayede her yüzey, her detay ve her form özgün hale gelir.

Bu yaklaşım, geleneksel mimari anlayıştan farklı olarak tek bir tasarım kalıbına bağlı kalmaz; yapının bulunduğu çevre, ışık, rüzgâr, malzeme özellikleri gibi faktörler hesaba katılarak dinamik bir tasarım süreci oluşturulur.

Bu dinamik yapı, üretim tarafında da esnek çözümler gerektirir — burada devreye serbest kesit metal sistemleri girer.

Serbest Kesit Nedir ve Neden Parametrik Tasarıma Uygundur?

Serbest kesit, standart form veya ölçülerle sınırlı olmayan, tamamen projeye özel olarak üretilen metal panellerdir. Her panel, farklı bir desen, açıklık oranı veya geometriye sahip olabilir.

Bu özellik, parametrik mimarinin “benzersizlik” ilkesini destekler. Çünkü parametrik bir yüzeyin her noktasında farklı bir eğim, yoğunluk veya açıklık oranı bulunabilir. Serbest kesit metal paneller, bu çeşitliliği üretim aşamasında birebir karşılayabilir.

Bu nedenle, parametrik cephelerde, tavanlarda veya gölgelik sistemlerinde serbest kesit teknolojisi, hem tasarım özgürlüğü hem de uygulama esnekliği açısından en uygun çözümdür.

Serbest Kesit Metalin Parametrik Mimarideki Kullanım Alanları

Parametrik tasarımlar genellikle karmaşık geometrilere sahiptir. Serbest kesit paneller, bu geometrik karmaşıklığı fiziksel bir yüzeye dönüştürmek için mükemmel bir araçtır. Başlıca kullanım alanları:

- Cephe sistemleri: Farklı açıklık oranlarına sahip panellerle ışık geçirgenliği ve gölgeleme dengesi sağlanır.

- Gölgelik sistemleri: Gün ışığını yönlendiren paneller, enerji verimliliği ve ısı kontrolü sağlar.

- Tavan kaplamaları: Akustik dengeyle birlikte görsel hareketlilik kazandırır.

- İç mekân dekorasyonları: Tasarımın kimliğini vurgulayan özgün desenlerle estetik bütünlük sağlar.

- Kentsel sanat yapıları: Hem dayanıklılık hem de estetik etkiyle dikkat çekici form uygulamaları yapılabilir.

Bu alanlarda serbest kesit, yapının hem dış görünümünü hem de iç mekân deneyimini zenginleştirir.

Estetik ile Fonksiyonun Dengesi

Parametrik tasarımlar yalnızca görsel olarak değil, performans açısından da optimize edilmiş yapılardır. Serbest kesit paneller, bu dengenin kurulmasında büyük rol oynar.

- Estetik açıdan: Özgün desenler, ışık-gölge oyunları ve üç boyutlu yüzey etkisi yaratır.

- Fonksiyonel açıdan: Hava sirkülasyonu, güneş kırıcı etki, akustik denge ve enerji verimliliği sağlar.

Yani serbest kesit metal, sadece tasarım estetiğini desteklemez; aynı zamanda yapının sürdürülebilirlik ve performans hedeflerine de katkıda bulunur.

Kasso’nun Parametrik Tasarımlara Katkısı

Kasso, parametrik mimarinin gerektirdiği yüksek üretim hassasiyetini ve esnekliği sağlayan teknolojik altyapıya sahiptir. Gelişmiş CNC ve Patentli Tekrarlı Bükme Merkezi makineleriyle her panel, dijital modelle birebir uyumlu olacak şekilde üretilir.

Bu üretim anlayışı sayesinde:

- Karmaşık geometriler hatasız şekilde uygulanır.

- Projeye özel her panelin ölçüsü, formu ve açıklığı kişiselleştirilebilir.

- Uygulama süreci hızlanır, montaj kolaylaşır.

Kasso, tasarımcılarla doğrudan iş birliği yaparak her projenin estetik ve teknik gereksinimlerini en ince ayrıntısına kadar analiz eder. Böylece dijital olarak tasarlanan bir form, fiziksel bir yüzeye kusursuz biçimde dönüşür.

"Parametrik Tasarımlarda Serbest Kesit Kullanımı: Estetik ve Fonksiyonun Buluşması" gibi diğer içeriklerimiz için teknik bilgiler kategorisinde bulunan yazılarımıza göz atabilirsiniz.

Dijital Tasarımdan Gerçeğe Estetik Bir Yolculuk

Parametrik mimarinin doğası gereği her yapı, özgün bir formun sonucudur. Bu özgünlüğün fiziksel olarak hayata geçebilmesi, malzeme ve üretim teknolojilerinin esnekliğiyle mümkündür.

Serbest kesit metal sistemleri, parametrik tasarımların hem estetik hem de fonksiyonel hedeflerini aynı anda karşılayan en etkili çözümlerden biridir.

Kasso’nun mühendislik gücü ve üretim deneyimiyle desteklenen serbest kesit uygulamaları, mimarların dijital vizyonlarını gerçeğe dönüştürürken yapılara modern, zarif ve sürdürülebilir bir kimlik kazandırır.

Parametrik tasarımlarda estetik ve fonksiyonun mükemmel dengesini yakalamak isteyen mimarlar için Kasso serbest kesit sistemleri, geleceğin mimarisine bugünden yön veriyor.

İlginizi çekebilecek diğer içeriklerimiz:

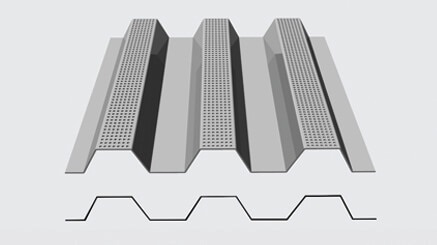

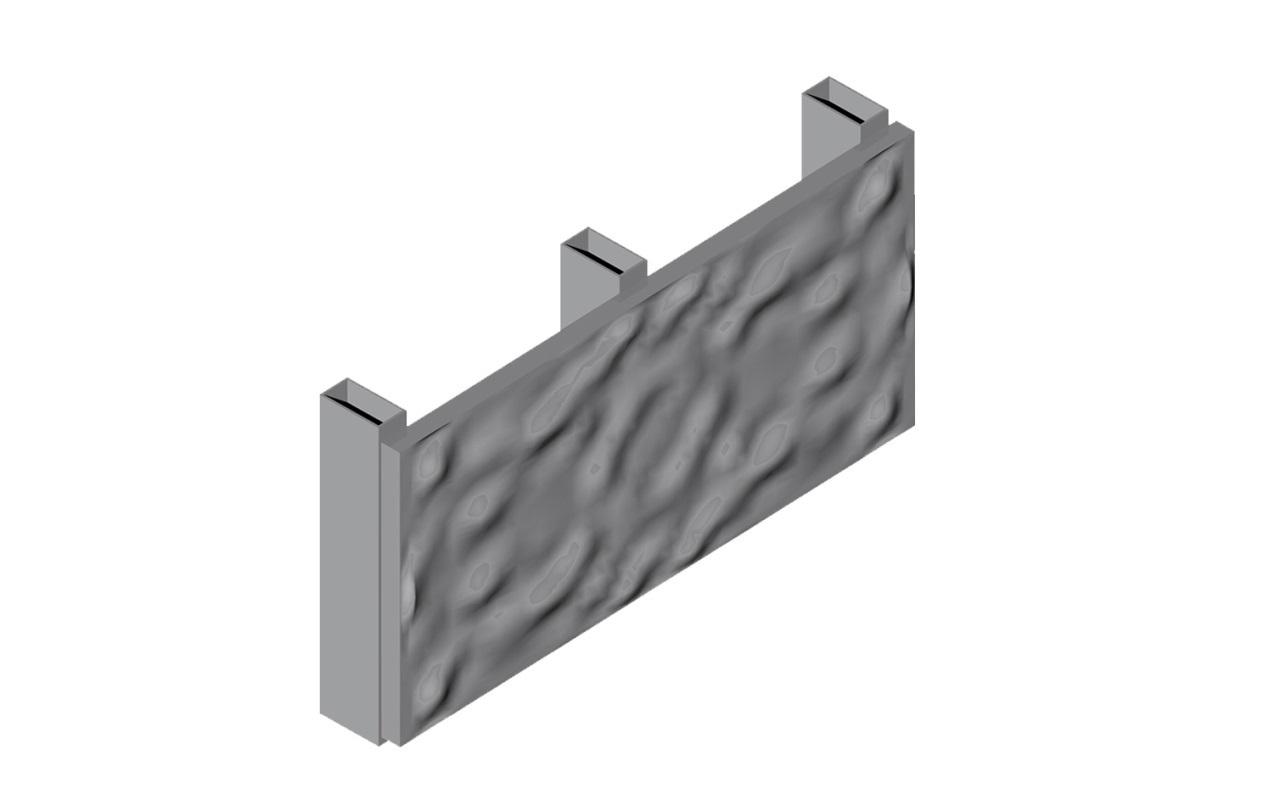

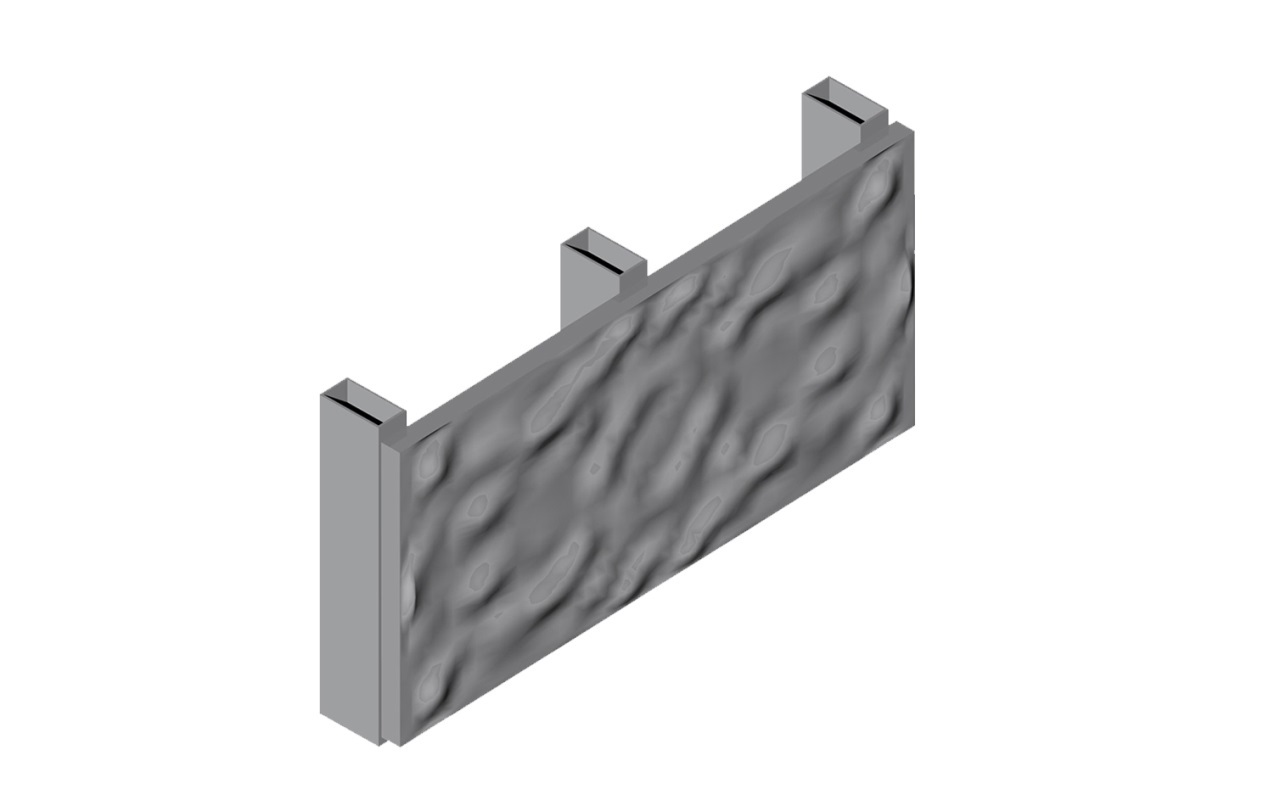

Modern mimaride estetik, hafiflik ve dayanıklılığı bir araya getiren çözümlerden biri de serbest kesit metal sistemleridir. KASSO, çatı ve cephe kaplamaları için sunduğu geniş trapez sac formu seçenekleriyle, serbest kesit ürünlerinde mimarlara ve tasarımcılara özgün çözümler sunar.

Serbest kesit sistemleri, gelişmiş rijit yapıları sayesinde geniş yüzeylerin estetik bir biçimde kaplanmasına olanak tanır. Bu sayede yapı projelerinde hem görsel hem de yapısal bütünlük sağlanır.

Serbest Kesit Metal Nedir?

Serbest kesit, standart form kalıplarına bağlı kalmadan, projeye özel olarak oluşturulan metal yüzeylerin genel adıdır.

Oluşturulan kesitler, parametrik tasarımlar için özelleştirilebilir eğriler ve kenarlarla üç boyutlu bir görünüm sunar.

KASSO’nun geliştirdiği bu sistem, mimarlara tasarımda esneklik sağlar; her proje için özgün bir form ve ifade ortaya koyma imkânı verir.

Serbest Kesit Üretim Teknolojisi

Serbest kesitli ürünlerde üretim, KASSO tarafından geliştirilen Patentli Tekrarlı Bükme Merkezi Teknolojisi ile gerçekleştirilir.

Bu teknoloji, üretimde kaliteyi ve çeşitliliği artırarak, farklı form ve malzeme kombinasyonlarına imkân tanır.

KASSO’nun üretim süreçleri, her detayda yüksek kalite standartları gözetilerek yürütülür.

Serbest Kesit Ürünlerinin Özellikleri

Serbest kesitli ürünler, form ve malzeme kombinasyonu seçenekleriyle;

- Solid,

- Genişletilmiş metal,

- Tamamen veya kısmi delikli olarak üretilebilir.

Bu sayede farklı mimari ihtiyaçlara ve estetik tercihlere uygun çözümler elde edilir.

KASSO Serbest Kesit Sistemlerinin Avantajları

- Estetik, hafif ve dayanıklı yapı

- Geniş yüzeylerde rijit ve sağlam form

- Parametrik tasarımlara uyumlu özelleştirilebilir kesitler

- KASSO’ya özgü patentli üretim teknolojisi ile yüksek kalite standardı

KASSO, serbest kesit sistemlerinde sunduğu bu özelliklerle modern mimarinin beklentilerine uygun, özgün ve fonksiyonel yüzey çözümleri sunar.

“Serbest Kesit Metal Nedir? Mimari Projelerde Kullanım Avantajları” gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

Serbest kesit metaller, KASSO’nun yenilikçi üretim teknolojileri sayesinde mimaride yeni bir ifade biçimi sunar.

Her projeye özel olarak oluşturulan bu sistemler, form, malzeme ve tasarım açısından yüksek esneklik sağlayarak yapılara estetik bir değer kazandırır.

İlginizi çekebilecek diğer yazılarımız:

Londra Metal Borsası (LME) Nedir? Metal Fiyatlarının Belirlenme Süreci

Hafif Çelik Yapılar Nedir? Avantajları, Dezavantajları ve Kullanım Alanları

Londra Metal Borsası (London Metal Exchange – LME), dünya genelinde demir dışı metallerin ticaretinin yapıldığı en önemli ve en eski borsalardan biridir. 1877 yılında kurulan LME, başta alüminyum, bakır, nikel, çinko, kurşun ve kalay olmak üzere pek çok metalin fiyat oluşumunda küresel referans noktasıdır. Sanayi üretiminden inşaata, otomotivden enerji sektörüne kadar geniş bir yelpazede kullanılan metallerin fiyatları, büyük ölçüde LME üzerinden belirlenir.

Küresel metal piyasaları, arz-talep dengeleri, ekonomik gelişmeler, jeopolitik olaylar ve yatırımcı davranışlarından etkilenir. LME, bu piyasanın en şeffaf ve düzenli platformlarından biri olarak fiyatların doğru, güvenilir ve güncel şekilde oluşmasını sağlar.

LME’nin Temel İşlevleri

Londra Metal Borsası, yalnızca alım satım yapılan bir piyasa değil, aynı zamanda fiyat keşfi, riskten korunma (hedging) ve fiziki teslimat imkânları sunan bir platformdur.

1. Fiyat Keşfi (Price Discovery): LME, dünya genelinde metal ticareti yapan şirketler, yatırımcılar ve üreticiler için fiyat referansı oluşturur. Burada belirlenen fiyatlar, hem spot piyasada hem de uzun vadeli sözleşmelerde baz alınır.

2. Vadeli İşlemler: Vadeli kontratlar, belirli bir miktar metalin gelecekteki teslimatı için bugünden fiyat belirlenmesini sağlar. Bu sistem, üretici ve tüketicilerin fiyat dalgalanmalarına karşı korunmasına yardımcı olur.

3. Fiziki Teslimat: LME’de yapılan işlemler yalnızca kâğıt üzerinde kalmaz; kontratlar isteğe bağlı olarak fiziki teslimatla da sonuçlanabilir. LME’nin dünya genelinde onaylı depoları vardır ve bu depolarda tutulan metallerin sertifikaları işlem görebilir.

4. Likidite ve Şeffaflık: LME, işlem hacmi yüksek ve uluslararası katılımcılara açık bir platform olduğu için fiyat oluşum süreci şeffaftır. Bu da ticaret yapan taraflar için güven unsuru yaratır.

Metal Fiyatlarının Belirlenme Süreci

Metal fiyatları, LME’deki günlük işlemler sırasında arz-talep dengesi üzerinden şekillenir. Fiyat oluşum sürecinde birkaç önemli adım bulunur:

1. Açık Artırma (Ring Trading): LME’nin en geleneksel yöntemlerinden biri olan “ring” işlemleri, borsa salonunda yüz yüze açık artırma usulüyle yapılır. Burada alıcı ve satıcılar sesli teklif verir.

2. Elektronik İşlem Platformu (LMEselect): Günümüzde fiyat oluşumunun büyük kısmı elektronik işlem sistemleri üzerinden gerçekleşir. LMEselect platformu, dünya genelindeki yatırımcıların ve şirketlerin borsaya erişmesini sağlar.

3. Resmi Fiyat Belirleme (Official Prices): Her işlem gününün belirli saatlerinde, o günün resmi fiyatları açıklanır. Bu fiyatlar, dünya çapında metal ticaretinde referans olarak kullanılır.

4. Arz-Talep Dengesi: Metal fiyatları, üretim seviyeleri, stok miktarları, ekonomik büyüme beklentileri ve sanayi talebi gibi faktörlerden etkilenir. Örneğin, inşaat sektöründeki canlanma çelik ve alüminyum talebini artırabilir.

5. Makroekonomik ve Jeopolitik Etkiler: Döviz kurları, faiz oranları, ticaret anlaşmaları, yaptırımlar ve politik gelişmeler de fiyatlarda dalgalanmaya neden olur.

LME’de İşlem Gören Başlıca Metaller

- Alüminyum: Hafif, korozyona dayanıklı ve geri dönüştürülebilir olmasıyla inşaat, otomotiv ve ambalaj sektörlerinde yaygındır.

- Bakır: Yüksek iletkenlik özelliği sayesinde elektrik kabloları, elektronik ve altyapı projelerinde kullanılır.

- Nikel: Paslanmaz çelik üretiminde ve pil teknolojilerinde önemli bir metaldir.

- Çinko: Galvanizleme işlemlerinde korozyon önleyici olarak öne çıkar.

- Kurşun: Akü üretiminde yaygın şekilde kullanılır.

- Kalay: Lehimleme ve kaplama işlemlerinde tercih edilir.

LME’nin Sanayi ve Yatırımcılar İçin Önemi

Üreticiler için: Fiyat riskini yönetme imkânı sağlar, böylece maliyet hesaplamaları daha öngörülebilir hale gelir.

Tüketiciler için: Uzun vadeli sözleşmelerle fiyat sabitleme imkânı sunar.

Yatırımcılar için: Metal fiyatlarındaki değişimlerden kâr elde etme fırsatı verir.

Küresel ekonomi için: LME fiyatları, birçok sektörde maliyetlerin belirlenmesinde anahtar rol oynar.

LME ve Kasso İlişkisi

Metal fiyatlarındaki değişimler, Kasso’nun üretim ve tedarik süreçlerini doğrudan etkileyebilir. Özellikle alüminyum, çelik ve diğer demir dışı metallerin fiyatlarındaki dalgalanmalar, hem maliyet hem de ürün fiyatlandırması açısından önemlidir.

Kasso, LME’deki fiyat hareketlerini yakından takip ederek müşterilerine en uygun maliyetlerle kaliteli ürünler sunmayı hedefler. Doğru zamanda yapılan alımlar, projelerin bütçesini korurken tedarik sürekliliğini de sağlar.

"Londra Metal Borsası (LME) Nedir? Metal Fiyatlarının Belirlenme Süreci" gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

LME’de Fiyat Dalgalanmalarını Etkileyen Güncel Faktörler

- Enerji Fiyatları: Metal üretimi enerji yoğun bir süreçtir, bu nedenle enerji maliyetleri doğrudan fiyatlara yansır.

- Yeşil Dönüşüm: Karbon nötr hedefleri, geri dönüştürülmüş metallerin talebini artırmaktadır.

- Teknolojik Gelişmeler: Elektrikli araç bataryaları gibi yeni teknolojiler, bazı metallerde talebi hızla yükseltir.

- Küresel Ticaret Politikaları: Gümrük vergileri, ithalat kotaları ve serbest ticaret anlaşmaları fiyatları şekillendirir.

İlginizi çekebilecek diğer içeriklerimiz:

Hafif Çelik Yapılar Nedir? Avantajları, Dezavantajları ve Kullanım Alanları

Alüminyum levhalar, hafiflik, dayanıklılık, korozyon direnci ve estetik görünüm gibi özellikleri sayesinde endüstriden inşaata, otomotivden dekorasyona kadar pek çok alanda kullanılan çok yönlü malzemelerdir. Yüksek mukavemet ve uzun ömür sunmaları, onları çelik veya diğer metallerin yerine tercih edilen bir seçenek haline getirir. Ancak alüminyum levhalar tek tip değildir; üretim yöntemlerine, alaşım içeriklerine ve yüzey işlemlerine göre farklı çeşitlere ayrılır. Bu çeşitlilik, her sektörün ihtiyaçlarına özel çözümler sunulmasını sağlar.

Alüminyum Levhaların Genel Özellikleri

Alüminyum levhalar, düşük yoğunluklu bir metal olan alüminyumdan üretilir. Çeliğe kıyasla üçte bir ağırlığında olmalarına rağmen yüksek dayanım gösterebilirler. Doğal olarak paslanmaya karşı dirençli olan bu malzeme, yüzey işlemleriyle daha da uzun ömürlü hale getirilebilir. Ayrıca alüminyum %98-100 geri dönüştürülebilir olduğu için çevre dostu bir tercihtir.

Levhaların kalınlığı, kullanım amacına göre değişiklik gösterir. İnce levhalar dekoratif ve kaplama amaçlı kullanılırken, kalın levhalar taşıyıcı ve yapısal uygulamalarda tercih edilir.

Alüminyum Levha Seçiminde Dikkat Edilecek Noktalar

- Kullanım Amacı: Yapısal dayanım mı, estetik görünüm mü yoksa korozyon direnci mi öncelikli?

- Kalınlık: İnce levhalar hafiflik sağlarken, kalın levhalar yük taşıma kapasitesini artırır.

- Alaşım Türü: Denizcilik, inşaat veya dekorasyon gibi sektörlere uygun alaşım seçilmelidir.

- Yüzey İşlemi: Boya, eloksal veya kaplama ihtiyacına göre yüzey hazırlanmalıdır.

Kullanım Alanları

Alüminyum levhalar, hemen her sektörde kendine yer bulur.

- İnşaat ve Mimarlık: Cephe kaplamaları, çatı sistemleri, pencere ve kapı doğramaları, dekoratif panellerde yaygın olarak kullanılır.

- Otomotiv ve Ulaşım: Araç gövde panelleri, römork kaplamaları ve iç aksam parçalarında hafiflik ve dayanıklılık avantajı sunar.

- Reklam ve Tabela Sektörü: Baskı ve kaplama kolaylığı sayesinde reklam panoları, tabela ve yönlendirme levhalarında tercih edilir.

- Sanayi ve Endüstri: Makine parçaları, depolama sistemleri ve endüstriyel ekipmanların üretiminde kullanılır.

- Mobilya ve Dekorasyon: Modern tasarım mobilyalar, raf sistemleri ve iç mekân kaplamalarında estetik bir seçenek olarak öne çıkar.

"Alüminyum Levha Türleri" gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

Alüminyum Levha Çözümlerinde Kasso Mühendislik Farkı

Alüminyum levhalar, sahip oldukları hafiflik, yüksek mukavemet, korozyon direnci ve estetik görünüm gibi özellikleriyle günümüz endüstriyel ve mimari uygulamalarında vazgeçilmez bir malzeme haline gelmiştir. Farklı alaşım türleri sayesinde her sektörün özel ihtiyaçlarına yönelik çözümler sunabilir; ister yapı cephelerinde, ister otomotivde, ister endüstriyel üretim hatlarında kullanılsın, performans ve dayanıklılık açısından üstün sonuçlar sağlar.

Kasso Mühendislik olarak, alüminyum levha teknolojilerini yenilikçi tasarım anlayışıyla birleştiriyor, yüksek kaliteli üretim süreçlerimizle projelere estetik, dayanıklılık ve uzun ömür katıyoruz. Gelişen mühendislik uygulamalarıyla birlikte, alüminyum levhaların gelecekte çok daha geniş bir kullanım alanına sahip olacağına inanıyor ve bu dönüşümün öncüsü olmayı sürdürüyoruz.

İlginizi çekebilir:

Hafif Çelik Yapılar Nedir? Avantajları, Dezavantajları ve Kullanım Alanları

Hafif çelik yapılar, galvanizli çelik profillerin soğuk şekillendirme yöntemiyle üretilerek taşıyıcı iskelet oluşturduğu modern yapı sistemleridir. Dayanıklılık, montaj kolaylığı ve tasarım esnekliği sayesinde hem konut hem de ticari projelerde yaygın olarak tercih edilir. Bu sistem, özellikle hızlı inşaat süreleri ve hafifliğiyle dikkat çeker. Betonarme yapılara kıyasla daha kısa sürede tamamlanabilmesi, son yıllarda hafif çelik sistemlere olan ilgiyi artırmıştır.

Hafif çelik yapılar, mühendislik hesapları ile projeye özel olarak tasarlanır ve fabrikada ön üretimi yapılır. Şantiyede yalnızca montaj işlemleri gerçekleştirilir. Bu sayede hata payı minimuma inerken, inşaat süresi önemli ölçüde kısalır. Ayrıca kullanılan galvanizli çelik malzeme, korozyona karşı yüksek direnç gösterir ve uzun ömürlü bir taşıyıcı sistem sağlar.

Hafif Çelik Yapıların Avantajları

1. Hızlı İnşaat Süreci: Hafif çelik yapıların en büyük avantajlarından biri, üretim ve montaj hızıdır. Profiller fabrikada hazırlandığı için şantiyede yalnızca montaj yapılır. Bu durum özellikle zamanın kritik olduğu projelerde önemli bir avantaj sağlar.

2. Hafiflik ve Taşıma Kolaylığı: Çelik profiller, yüksek dayanımına rağmen oldukça hafiftir. Bu sayede hem nakliye hem de montaj sırasında kolaylık sağlar. Hafiflik, temel yükünü de azalttığı için zemin etüdü açısından daha az maliyetli çözümler sunar.

3. Tasarım Esnekliği: Hafif çelik yapılar, farklı mimari formlara kolayca uyum sağlayabilir. Büyük açıklıklar geçilebilir, farklı kat planları ve cephe tasarımları uygulanabilir. İç mekânda bölme duvarlar kolaylıkla değiştirilebilir.

4. Dayanıklılık: Galvanizli çelik profiller korozyona karşı dirençlidir. Ayrıca deprem ve rüzgâr gibi yatay yükler karşısında yüksek mukavemet gösterir. Bu nedenle sismik bölgelerde güvenle kullanılabilir.

5. Sürdürülebilirlik: Çelik tamamen geri dönüştürülebilir bir malzemedir. Hafif çelik yapılar, enerji verimliliği yüksek yalıtım sistemleri ile birleştirildiğinde çevre dostu bir çözüm sunar.

6. Düşük Bakım Gereksinimi: Çelik yapılar, bakım gereksinimi açısından avantajlıdır. Doğru şekilde korunmuş ve kaplanmış çelik profiller uzun yıllar sorunsuz şekilde kullanılabilir.

Hafif Çelik Yapıların Dezavantajları

1. Yalıtım Gereksinimi: Çelik, ısıyı hızlı ileten bir malzeme olduğu için ısı yalıtımı konusunda dikkatli tasarım gerektirir. Uygun yalıtım malzemeleri kullanılmazsa enerji verimliliği düşebilir.

2. Akustik Performans: Metal profillerin ses iletim katsayısı yüksektir. Bu nedenle ses yalıtımı için ek malzemeler ve detay çözümleri gerekir.

3. Yangın Dayanımı: Çelik yüksek sıcaklıklarda mukavemet kaybeder. Bu nedenle yangın yönetmeliklerine uygun koruyucu kaplamalar veya yangın yalıtım sistemleri uygulanmalıdır.

4. Profesyonel İşçilik Gerektirmesi: Hafif çelik yapılar, özel mühendislik hesapları ve doğru montaj teknikleri gerektirir. Bu nedenle işin uzmanı firmalarla çalışmak büyük önem taşır.

Kullanım Alanları

Hafif çelik yapılar, farklı ölçeklerde ve işlevlerde projelerde kullanılabilir.

- Konut Projeleri: Müstakil evler, villa projeleri ve çok katlı konut yapılarında hafif çelik sistemler yaygın olarak tercih edilir. Özellikle hızlı teslim süresi ve uzun ömürlü yapı ihtiyacı olan projelerde öne çıkar.

- Ticari Yapılar: Ofis binaları, alışveriş merkezleri, mağazalar ve oteller gibi ticari projelerde estetik, güvenlik ve hız avantajı sağlar.

- Endüstriyel Tesisler: Depolar, fabrika binaları ve atölyeler gibi endüstriyel yapılar, hafif çelik taşıyıcı sistemlerle ekonomik ve hızlı bir şekilde inşa edilebilir.

- Sosyal Tesisler: Okullar, spor salonları, sağlık merkezleri ve benzeri kamusal yapılar için hafif çelik sistemler uygundur. Modüler yapısı sayesinde ihtiyaçlara göre kolayca genişletilebilir.

- Geçici veya Taşınabilir Yapılar: Şantiye ofisleri, fuar stantları veya geçici etkinlik alanları hafif çelik sistemlerle kolayca kurulabilir ve sökülebilir.

Hafif Çelik ile Betonarme Yapılar Arasındaki Farklar

- Ağırlık: Hafif çelik, betonarmeye göre çok daha hafiftir.

- İnşaat Süresi: Betonarme yapılara kıyasla çok daha kısa sürede tamamlanabilir.

- Esneklik: Hafif çelik sistemlerde plan değişiklikleri daha kolaydır.

- Temel Gereksinimi: Daha hafif yük taşıdığı için temel maliyeti genellikle daha düşüktür.

"Hafif Çelik Yapılar Nedir? Avantajları, Dezavantajları ve Kullanım Alanları" gibi diğer içeriklerimiz için teknik bilgiler kategorimize göz atabilirsiniz.

Dayanıklı, Hızlı ve Sürdürülebilir Yapılar İçin Hafif Çelik Çözümleri

Hafif çelik yapılar, günümüz inşaat sektöründe hız, verimlilik ve sürdürülebilirlik açısından öne çıkan sistemler arasında yer almaktadır. Taşıyıcı gücü yüksek, montajı kolay ve çevre dostu bu yapı sistemi, modern mühendisliğin sunduğu en etkili çözümlerden biridir. Uygun tasarım ve doğru uygulama ile hem konut hem de ticari projelerde uzun ömürlü, güvenli ve estetik yapılar elde etmek mümkündür.

İlginizi çekebilir:

Alüminyum Ekstrüzyon Profil Çeşitleri ve Kullanım Alanları

Çelik Konstrüksiyon İçin Doğru Profil Seçimi Nasıl Yapılır?

Metal Cephe Kaplamalarında Yangına Dayanıklılık Standartları Nelerdir ve Neden Önemlidir?

Alüminyum, modern üretim ve inşaat sektörlerinde en çok tercih edilen malzemelerden biridir. Hafifliği, dayanıklılığı, korozyon direnci ve estetik görünümü sayesinde çok geniş bir kullanım alanına sahiptir. Bu malzemenin farklı sektörlerde bu kadar yaygın kullanılmasının en önemli sebeplerinden biri de ekstrüzyon yöntemi ile kolayca şekillendirilebilmesidir. Ekstrüzyon profiller, istenen kesitte, uzun ve tek parça halinde üretilerek hem maliyet hem de montaj açısından büyük avantaj sağlar.

Bu yazıda, alüminyum ekstrüzyon profil çeşitlerini, avantajlarını ve hangi sektörlerde tercih edildiklerini ayrıntılı olarak inceleyeceğiz.

Alüminyum Ekstrüzyonun Temel Mantığı

Ekstrüzyon, alüminyum kütüğün yüksek sıcaklığa kadar ısıtılıp, özel tasarlanmış bir kalıp içerisinden basınçla geçirilerek istenilen kesitte profil haline getirilmesi işlemidir. Bu yöntem sayesinde çok basit geometrilerden oldukça karmaşık kesitlere kadar farklı tasarımlar üretilebilir. Üstelik üretim sonrası kesme, boyama, eloksal kaplama veya kaynak gibi işlemler kolaylıkla yapılabilir.

Ekstrüzyonun en önemli avantajları arasında hafiflik, uzun ömür, estetik görünüm ve montaj kolaylığı bulunur. Ayrıca alüminyum, %100 geri dönüştürülebilir bir malzeme olduğu için çevre dostu bir tercihtir.

Profil Çeşitleri

Alüminyum ekstrüzyon profiller, kullanım amacına göre farklı tiplerde üretilir.